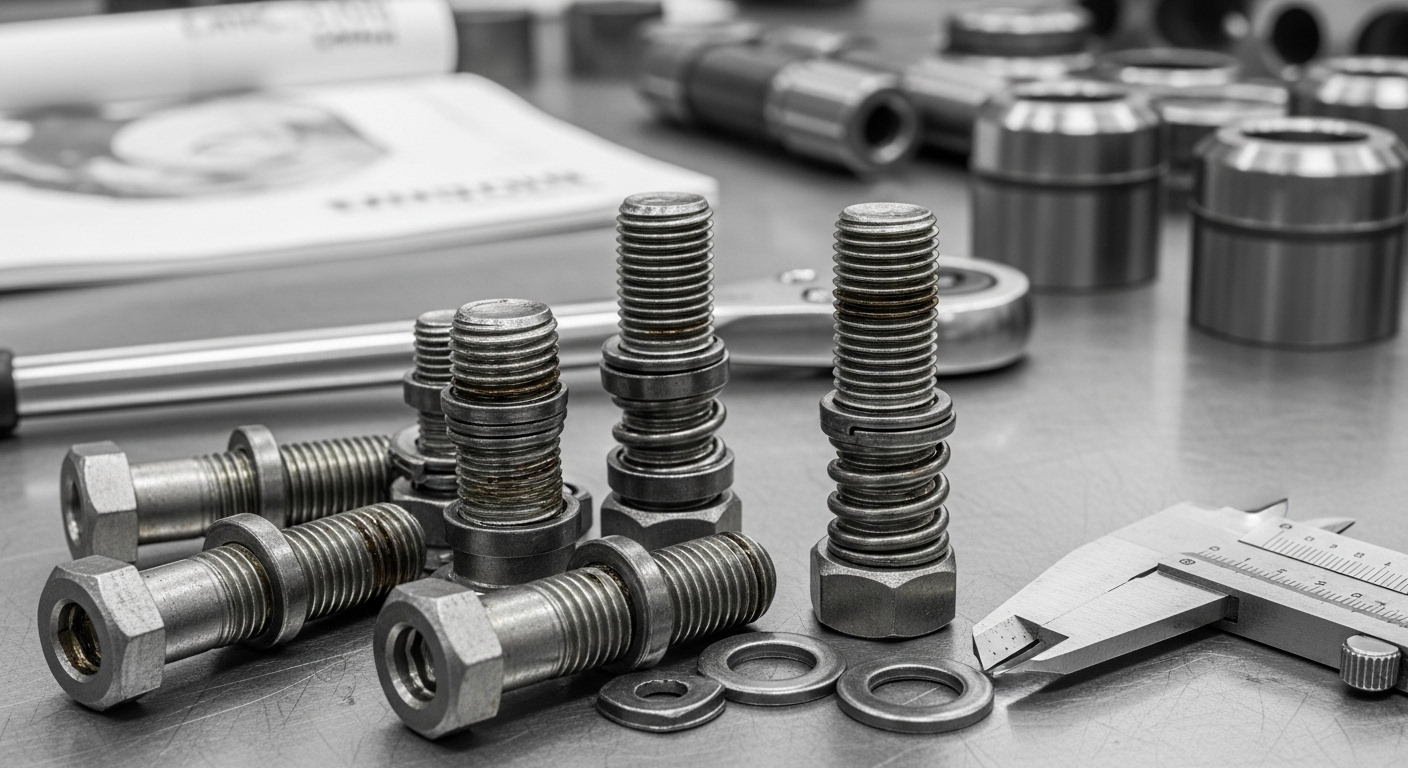

وقتی صحبت از پیچ و مهره میشود، رزوه دنده درشت (Coarse Thread) به عنوان استاندارد صنعتی و انتخاب پیشفرض در اکثر کاربردها شناخته میشود. این نوع رزوه، چه در سیستم متریک و چه در سیستم اینچی (تحت عنوان UNC)، به دلیل ویژگیهای منحصربهفرد خود، به “اسب کاری” دنیای اتصالات شهرت دارد.

رزوه دنده درشت یا Coarse Thread یکی از رایجترین و پرکاربردترین انواع رزوه در پیچها و اتصالات صنعتی است. این نوع رزوه به دلیل گام بزرگتر (فاصله بیشتر بین دو دنده متوالی) و عمق شیار بیشتر، در بسیاری از صنایع مانند ساختمانسازی، ماشینآلات سنگین، کشاورزی و صنایع حملونقل استفاده میشود.

برخلاف رزوههای دنده ریز، پیچهای دنده درشت با تعداد چرخش کمتر بسته یا باز میشوند، که این ویژگی باعث سرعت نصب بالاتر و کارایی بهتر در محیطهای آلوده یا زنگزده میشود. همین خصوصیات باعث شده است که بسیاری از مهندسان و تکنسینها، در شرایطی که مقاومت مکانیکی و سهولت نصب اهمیت دارد، به سراغ رزوه دنده درشت بروند.

اما چرا این نوع رزوه تا این حد رایج است؟ چه مزایا و معایبی دارد و در چه شرایطی باید آن را به رزوه دنده ریز ترجیح داد؟ در این مقاله از دانشنامه تخصصی، به صورت علمی و دقیق به تمام جنبههای رزوه دنده درشت میپردازیم.

رزوه دنده درشت چیست؟

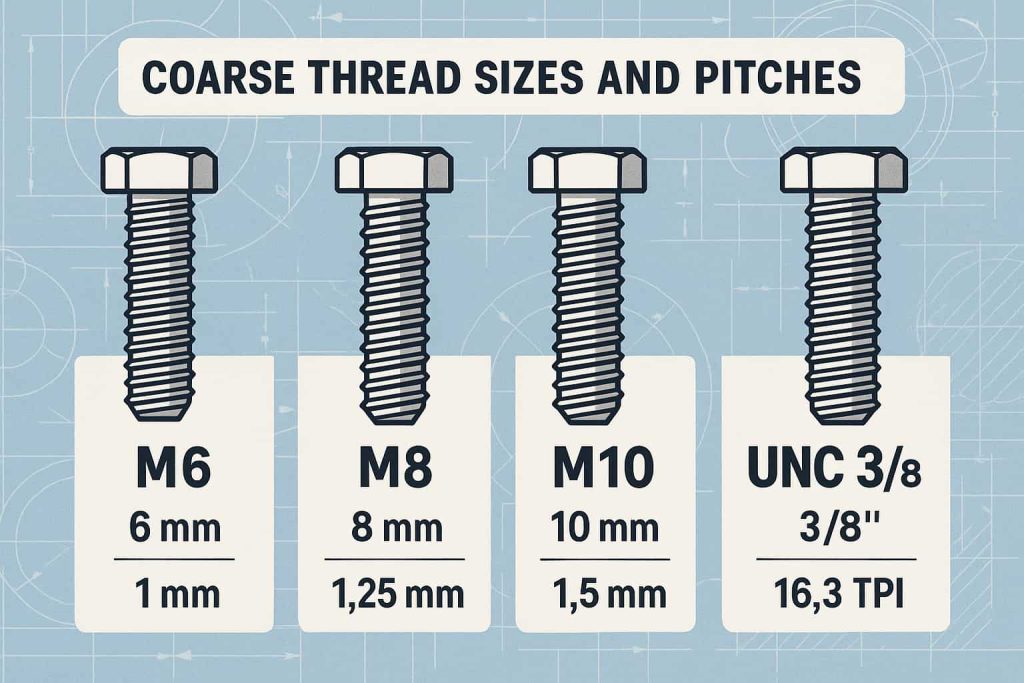

رزوه دنده درشت به رزوهای گفته میشود که دارای گام (Pitch) بزرگتر در سیستم متریک و تعداد دندانه در هر اینچ (TPI) کمتر در سیستم اینچی است. این به معنای آن است که فاصله بین دندانههای مجاور بیشتر بوده و خود دندانهها عمیقتر و پهنتر هستند.

- در سیستم متریک، این رزوه به عنوان گام استاندارد شناخته میشود. برای مثال، یک “پیچ M10” به طور خودکار به یک پیچ با رزوه دنده درشت (M10x1.5) اشاره دارد.

- در سیستم اینچی، این سری با نام UNC (Unified National Coarse) شناخته میشود.

رزوه دنده درشت چه ویژگیهایی دارد؟

از نظر ظاهری، شیارهای رزوه دنده درشت عمیقتر و پهنتر هستند و زاویه دندهها معمولاً مطابق با استانداردهای بینالمللی مانند UNC (Unified National Coarse) یا ISO Coarse تعیین میشود.

برخی از مهمترین ویژگیهای رزوه دنده درشت عبارتند از:

- گام بزرگتر: باعث میشود عملیات بستن و باز کردن سریعتر انجام شود.

- مقاومت بالا در برابر آسیب رزوه: در برابر آلودگی، گردوغبار و زنگزدگی عملکرد بهتری دارد.

- کارایی در متریال نرم: مانند آلومینیوم، مس و پلاستیکهای مهندسی، بدون آسیب به رزوه.

به طور خلاصه، رزوه دنده درشت انتخابی ایدهآل برای اتصالاتی است که در آنها سرعت، مقاومت و دوام اهمیت ویژهای دارد.

استانداردهای رایج رزوه دنده درشت

رزوه دنده درشت مانند سایر انواع رزوهها بر اساس استانداردهای بینالمللی طراحی و تولید میشود تا در سراسر جهان قابلیت استفاده و جایگزینی داشته باشد. دو استاندارد اصلی که بیشتر در این زمینه استفاده میشوند عبارتاند از:

- استاندارد UNC (Unified National Coarse)

این استاندارد بیشتر در ایالات متحده و کانادا رایج است و با عنوان Unified Thread Standard (UTS) نیز شناخته میشود. در این سیستم، ابعاد رزوه بر اساس اینچ مشخص میشوند و معمولاً در ماشینآلات، خودروها و تجهیزات سنگین آمریکایی کاربرد دارند. - استاندارد ISO Coarse Thread

این استاندارد که بر پایه سیستم متریک طراحی شده، در اکثر کشورهای جهان مورد استفاده قرار میگیرد. در این مدل، قطر پیچ بر حسب میلیمتر و گام رزوه بر حسب میلیمتر اندازهگیری میشود.

تفاوت اصلی این استانداردها در سیستم واحد اندازهگیری (اینچی یا متریک) و جدول سایزبندی آنهاست. مهندسان باید هنگام انتخاب پیچ، مطمئن شوند که استاندارد مورد استفاده با استاندارد سایر اجزای اتصال سازگار باشد.

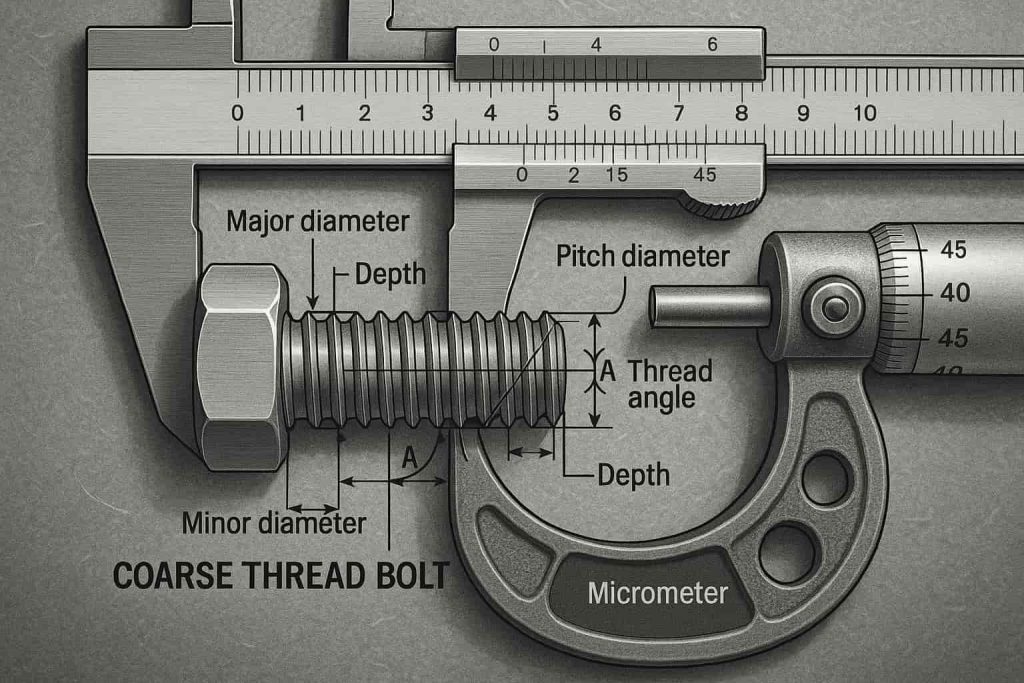

ساختار هندسی رزوه دنده درشت و نحوه اندازهگیری آن

رزوه دنده درشت، مانند هر نوع رزوه دیگری، دارای ساختار هندسی مشخصی است که بر اساس استانداردهای بینالمللی تعریف میشود. آشنایی با این ساختار برای انتخاب، تولید و کنترل کیفیت پیچها ضروری است.

اجزای اصلی رزوه دنده درشت

- قطر خارجی (Major Diameter): بزرگترین قطر رزوه که معمولاً به عنوان قطر نامی پیچ شناخته میشود.

- قطر داخلی (Minor Diameter): کوچکترین قطر رزوه که بین دو قله رزوههای روبهرو اندازهگیری میشود.

- قطر گام (Pitch Diameter): قطری فرضی که از وسط پروفیل رزوه عبور میکند و در محاسبات مهندسی بسیار مهم است.

- گام رزوه (Pitch): فاصله بین یک نقطه از یک دنده تا همان نقطه روی دنده بعدی، اندازهگیری شده موازی محور پیچ.

- زاویه دنده (Thread Angle): زاویه بین دو پهلوی دنده که معمولاً برای رزوههای دنده درشت متریک، ۶۰ درجه است.

- عمق رزوه: فاصله بین قله و ریشه رزوه.

ابزارهای اندازهگیری رزوه دنده درشت

- کولیس و میکرومتر: برای اندازهگیری قطر خارجی و داخلی.

- گیج رزوه (Thread Gauge): برای تعیین گام رزوه و تطبیق با استاندارد.

- میکرومتر رزوهای: برای اندازهگیری قطر گام با دقت بالا.

با استفاده از این اندازهگیریها، میتوان مطمئن شد که پیچ یا مهره تولید شده مطابق با استاندارد و بدون مشکل در مونتاژ خواهد بود.

مواد اولیه مورد استفاده در تولید پیچهای دنده درشت

انتخاب جنس مناسب برای پیچهای رزوه دنده درشت اهمیت زیادی دارد، زیرا شرایط کاری، نوع بارگذاری و محیط استفاده، تأثیر مستقیم بر دوام و عملکرد پیچ دارند.

متریال رایج در تولید پیچ دنده درشت

- فولاد کربنی (Carbon Steel):

پرکاربردترین ماده برای تولید پیچ، به دلیل استحکام مناسب و قیمت اقتصادی. معمولاً برای مقاومت در برابر خوردگی با پوششهایی مانند گالوانیزه یا فسفاته محافظت میشود. - فولاد ضدزنگ (Stainless Steel):

مقاوم در برابر زنگزدگی و مواد شیمیایی. مناسب برای محیطهای مرطوب، دریایی یا صنایع غذایی. گریدهای رایج آن شامل 304 و 316 است. - آلیاژهای خاص (Alloy Steel):

دارای عناصر آلیاژی مانند کروم، مولیبدن و وانادیوم که استحکام کششی و مقاومت سایشی را افزایش میدهند. - آلومینیوم:

سبک، مقاوم در برابر خوردگی و مناسب برای کاربردهایی که وزن کم اهمیت دارد، مانند صنایع هوافضا و خودروسازی سبک. - برنج و برنز:

مقاوم در برابر خوردگی و مناسب برای تجهیزات دریایی یا تزئینی. - پلاستیکهای مهندسی:

برای اتصالات سبک، عایق الکتریکی و محیطهای خاصی که نیاز به مقاومت شیمیایی دارند، استفاده میشوند.

نکته مهم

انتخاب متریال پیچ دنده درشت باید با توجه به شرایط محیطی، نوع نیروهای وارد بر اتصال و الزامات استاندارد پروژه انجام شود تا عمر مفید و ایمنی اتصال تضمین گردد.

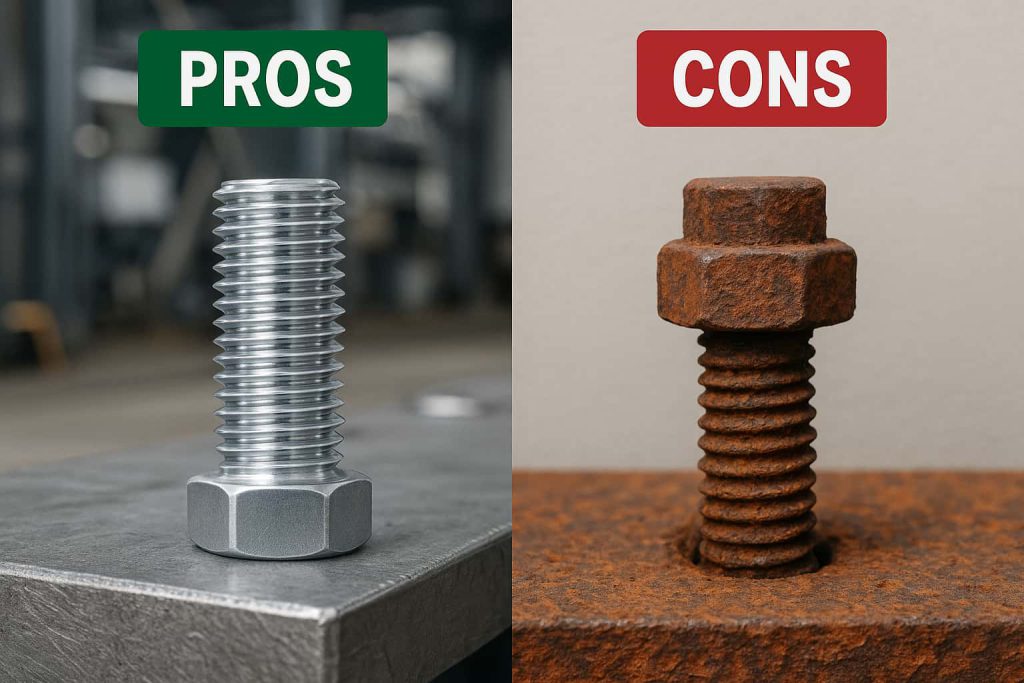

مزایای کلیدی رزوه دنده درشت

محبوبیت گسترده رزوههای دنده درشت اتفاقی نیست و ریشه در مزایای عملی و کاربردی آن دارد:

- سرعت نصب بالاتر: به دلیل گام بزرگتر، برای بستن کامل یک پیچ دنده درشت به تعداد دوران کمتری نیاز است. این ویژگی در خطوط مونتاژ و پروژههای بزرگ باعث صرفهجویی قابل توجهی در زمان میشود.

- مقاومت بیشتر در برابر آسیب (Cross-Threading): به دلیل عمق و پهنای بیشتر دندانهها، احتمال آسیب دیدن، رزوه به رزوه شدن یا قفل شدن (Galling) در هنگام بستن، به خصوص با ابزارهای برقی، کمتر است.

- تحمل بالاتر در برابر آلودگی و زنگزدگی: فضای بیشتر بین دندانهها باعث میشود که این نوع رزوه در محیطهای کاری کثیف یا در صورت وجود زنگزدگی جزئی، همچنان عملکرد قابل قبولی داشته باشد و راحتتر بسته شود.

- ایدهآل برای مواد نرم و شکننده: دندانههای پهنتر، تنش را در سطح بزرگتری از ماده پایه (مانند چدن، آلومینیوم یا پلاستیکهای نرم) توزیع میکنند و خطر هرز شدن یا ترک خوردن ماده را کاهش میدهند.

- در دسترس بودن و هزینه کمتر: از آنجا که این نوع رزوه استاندارد تولید است، به طور گستردهتری در دسترس بوده و معمولاً هزینه کمتری نسبت به معادل دنده ریز خود دارد.

معایب و محدودیتهای رزوه دنده درشت

با وجود تمام مزایا، رزوههای دنده درشت برای همه کاربردها مناسب نیستند و محدودیتهایی دارند:

- حساسیت به لرزش: این بزرگترین نقطه ضعف رزوههای دنده درشت است. به دلیل زاویه مارپیچ (Helix Angle) تندتر، این رزوهها در برابر لرزش و ارتعاشات مداوم، مستعد شل شدن هستند. در چنین شرایطی استفاده از واشرهای قفلی یا مهرههای قفلشونده ضروری است.

- استحکام کششی کمتر: عمق بیشتر دندانهها به معنای آن است که از قطر بدنه پیچ، مقدار بیشتری برداشته میشود. این امر منجر به کاهش سطح مقطع تنش (Tensile Stress Area) و در نتیجه، استحکام کششی کمتری در مقایسه با یک پیچ دنده ریز با همان قطر اسمی میشود.

- عدم امکان تنظیم دقیق: به دلیل گام بزرگ، هر دور چرخش پیچ جابجایی محوری بیشتری ایجاد میکند. این ویژگی، آن را برای کاربردهایی که نیاز به تنظیمات بسیار دقیق دارند (مانند ابزارهای اندازهگیری) نامناسب میسازد.

تفاوت رزوه دنده درشت با رزوه دنده ریز (Fine Thread)

رزوه دنده درشت و رزوه دنده ریز هر دو کاربردهای مهمی در صنعت دارند، اما طراحی و عملکرد آنها تفاوتهای قابل توجهی دارد.

از نظر گام رزوه:

- رزوه دنده درشت گام بزرگتری دارد، یعنی فاصله بین دو دنده بیشتر است.

- رزوه دنده ریز گام کوچکتری دارد که باعث میشود پیچ با دورهای بیشتری بسته شود.

از نظر مقاومت مکانیکی:

- پیچهای دنده درشت در برابر هرزشدگی و آسیب رزوه در شرایط آلوده یا خورنده مقاومترند.

- پیچهای دنده ریز به دلیل تعداد دنده بیشتر در یک طول مشخص، توان تحمل کشش بالاتری دارند.

از نظر سرعت نصب:

- دنده درشت سریعتر بسته و باز میشود، به همین دلیل در پروژههایی که زمان اهمیت دارد انتخاب بهتری است.

- دنده ریز نیاز به چرخشهای بیشتری دارد اما اتصال محکمتری ایجاد میکند.

از نظر کاربرد:

- رزوه دنده درشت در صنایع ساختمانی، کشاورزی و تجهیزات سنگین بیشتر استفاده میشود.

- رزوه دنده ریز در صنایع خودروسازی، هوافضا و ابزارهای دقیق کاربرد دارد.

به بیان ساده، اگر محیط کاری شما پر از گردوغبار، رطوبت یا ضربه و لرزش است، رزوه دنده درشت گزینهای ایدهآل است؛ اما اگر به اتصال بسیار دقیق و مقاوم نیاز دارید، دنده ریز انتخاب بهتری خواهد بود.

مقایسه جامع: رزوه دنده درشت در مقابل دنده ریز

جدول زیر یک مقایسه سریع و کاربردی بین این دو نوع رزوه ارائه میدهد تا به شما در تصمیمگیری کمک کند.

| ویژگی | رزوه دنده درشت (Coarse) | رزوه دنده ریز (Fine) |

|---|---|---|

| سرعت نصب | بالاتر | کندتر |

| مقاومت به لرزش | پایینتر | بالاتر |

| استحکام کششی | خوب | بالاتر |

| ریسک آسیبدیدگی (Cross-threading) | کمتر | بیشتر |

| دقت تنظیم | کمتر | بیشتر |

| کاربرد اصلی | ساخت و ساز، مونتاژ عمومی | هوافضا، خودروسازی، ابزار دقیق |

کاربردهای رزوه دنده درشت در صنعت

رزوه دنده درشت به دلیل ساختار سادهتر و استحکام بالا، در طیف وسیعی از صنایع مورد استفاده قرار میگیرد. مهمترین کاربردهای آن عبارتاند از:

- صنایع ساختمانی و سازهای

در ساخت سازههای فلزی، پلها، اسکلتهای فلزی ساختمان و اتصالات چوبی، پیچهای دنده درشت به دلیل نصب سریع و مقاومت در برابر هرزشدگی بهکار میروند. - ماشینآلات سنگین و راهسازی

در تجهیزات سنگین مانند لودر، بیل مکانیکی و جرثقیل، این پیچها میتوانند ارتعاشات شدید و ضربههای مداوم را تحمل کنند. - تجهیزات کشاورزی

تراکتورها، کمباینها و ادوات کشاورزی معمولاً در محیطهای آلوده به خاک و گردوغبار کار میکنند، جایی که رزوه دنده درشت عملکرد بهتری دارد. - صنایع نفت، گاز و پتروشیمی

در تأسیساتی که با رطوبت، آلودگی و مواد خورنده سروکار دارند، پیچهای دنده درشت با روکشهای ضدزنگ مانند گالوانیزه گرم، دوام بالایی ارائه میدهند. - اتصالات چوبی و متریال نرم

در سازههای چوبی یا قطعات ساختهشده از آلومینیوم و پلاستیک مهندسی، استفاده از پیچ دنده درشت باعث ایجاد اتصال محکم بدون آسیب به رزوه میشود.

روش تولید رزوه دنده درشت

رزوه دنده درشت میتواند به دو روش اصلی تولید شود که هر کدام مزایا و کاربردهای خاص خود را دارند:

- روش رولینگ (Thread Rolling)

در این روش، رزوه با فشار دادن و تغییر شکل پلاستیک سطح فلز ایجاد میشود، بدون آنکه برادهبرداری انجام شود. مزایای این روش شامل سطح صافتر، استحکام بیشتر و سرعت تولید بالاست. رولینگ معمولاً برای تولید انبوه پیچهای صنعتی بهکار میرود. - روش برش (Thread Cutting)

در این روش، رزوه با استفاده از ابزارهای برش مانند قلاویز یا حدیده ایجاد میشود. این شیوه بیشتر برای تولید رزوههای خاص یا تعمیر رزوههای آسیبدیده استفاده میشود.

علاوه بر این، عملیات تکمیلی مانند آبکاری گالوانیزه، فسفاتهکاری یا پوشش ضدزنگ برای افزایش طول عمر و مقاومت رزوه دنده درشت در برابر خوردگی انجام میشود.

انتخاب بین پیچ رزوه دنده درشت و ریز

انتخاب نوع رزوه مناسب، یکی از تصمیمات مهم در طراحی و اجرای اتصالات صنعتی است. برای این انتخاب، باید معیارهای زیر را در نظر گرفت:

- شرایط محیطی:

اگر محیط کاری پر از گردوغبار، آلودگی یا رطوبت است، رزوه دنده درشت گزینه بهتری است. - نیاز به دقت یا سرعت:

برای نصب سریع و راحت، پیچ دنده درشت انتخاب مناسبی است. اما اگر دقت و استحکام کششی بالاتر مدنظر باشد، رزوه دنده ریز ارجحیت دارد. - جنس قطعات:

در متریال نرم مانند چوب، آلومینیوم یا پلاستیک، پیچ دنده درشت باعث ایجاد اتصال محکمتری بدون آسیب به رزوه میشود. - نوع بارگذاری:

برای بارهای ضربهای یا ارتعاشی، پیچ دنده درشت عملکرد بهتری دارد. اما برای بارهای کششی سنگین، پیچ دنده ریز گزینه مناسبتری است.

بهطور کلی، میتوان گفت که رزوه دنده درشت برای کار در شرایط سخت و سرعت بالا ایدهآل است، در حالی که رزوه دنده ریز برای اتصالات دقیق و با تحمل کشش زیاد مناسبتر است.

نگهداری و افزایش طول عمر پیچهای دنده درشت

هرچند پیچهای دنده درشت به دلیل طراحی خاص خود مقاومت بالایی در برابر آسیبهای مکانیکی دارند، اما نگهداری صحیح میتواند عمر مفید آنها را به میزان قابل توجهی افزایش دهد. چند نکته کلیدی در این زمینه عبارتاند از:

- استفاده از پوششهای محافظ

انتخاب پیچهای گالوانیزه گرم، فسفاته یا با روکش ضدزنگ باعث افزایش مقاومت در برابر خوردگی و رطوبت میشود. - روانکاری رزوهها

استفاده از گریس یا روانکارهای صنعتی هنگام نصب، اصطکاک را کاهش داده و از هرزشدگی یا گیرکردن رزوه جلوگیری میکند. - بازرسی دورهای

در تجهیزات پرارتعاش یا محیطهای صنعتی سنگین، باید اتصالات بهطور منظم بررسی و در صورت نیاز سفت شوند تا از شلشدن جلوگیری شود. - جلوگیری از اضافهبار

اعمال نیروی بیش از حد میتواند باعث تغییر شکل یا آسیب رزوه شود، بنابراین استفاده از آچار ترکمتر (Torque Wrench) توصیه میشود.

با رعایت این نکات، پیچهای دنده درشت حتی در شرایط سخت نیز عملکرد بهینهای خواهند داشت.

عملیات سطحی و پوششهای محافظ برای پیچهای دنده درشت

هرچند جنس پیچ در مقاومت و طول عمر آن نقش مهمی دارد، اما پوششهای محافظ نقش کلیدی در جلوگیری از خوردگی، زنگزدگی و آسیب مکانیکی ایفا میکنند. در پیچهای رزوه دنده درشت که معمولاً در محیطهای سخت و پرارتعاش به کار میروند، انتخاب پوشش مناسب اهمیت بیشتری پیدا میکند.

رایجترین پوششها و عملیات سطحی

- گالوانیزه گرم (Hot-Dip Galvanizing):

یک لایه ضخیم روی سطح پیچ ایجاد میکند که مقاومت بسیار بالایی در برابر رطوبت و شرایط محیطی خورنده دارد. مناسب برای سازههای فضای باز و صنایع نفت و گاز. - گالوانیزه سرد (Electro-Galvanizing):

روکش نازکتر از گالوانیزه گرم، با ظاهری براق و یکنواخت. برای مصارف عمومی و محیطهای کمتر خورنده مناسب است. - فسفاتهکاری (Phosphating):

ایجاد لایهای مات و مقاوم که معمولاً به عنوان پایهای برای رنگ یا روانکار استفاده میشود. - آبکاری کروم یا نیکل:

علاوه بر افزایش مقاومت در برابر خوردگی، ظاهری زیبا و براق به پیچ میدهد. - پوششهای پلیمری (PTFE، Nylon):

برای مقاومت شیمیایی بالا و کاهش اصطکاک در مونتاژ. - پوشش ضدزنگ مخصوص دریایی:

برای اتصالاتی که در محیطهای مرطوب یا آبشور قرار میگیرند، مانند صنایع کشتیسازی.

نکته مهم

انتخاب پوشش باید بر اساس شرایط محیطی، عمر مورد انتظار اتصال و هزینه پروژه انجام شود. پوشش مناسب میتواند عمر پیچ را چندین برابر افزایش دهد.

تحلیل عملکرد رزوه دنده درشت در شرایط محیطی مختلف

یکی از مزایای اصلی رزوه دنده درشت، عملکرد مناسب آن در محیطهای دشوار و آلوده است. اما شرایط محیطی میتواند بر کارایی و دوام این نوع رزوه اثر مستقیم بگذارد.

۱. محیطهای مرطوب و دریایی

- در تماس مستقیم با آب یا رطوبت بالا، پیچهای دنده درشت بدون پوشش مناسب بهسرعت دچار خوردگی میشوند.

- استفاده از فولاد ضدزنگ یا پوشش گالوانیزه گرم، بهترین راهکار است.

۲. محیطهای بیابانی و گردوغبار

- طراحی دندههای پهن و عمیق، باعث میشود گردوغبار کمتر مانع عملکرد پیچ شود.

- نیاز به روانکاری منظم برای جلوگیری از سایش وجود دارد.

۳. محیطهای صنعتی و شیمیایی

- تماس با مواد خورنده مانند اسیدها یا نمکهای صنعتی میتواند رزوه را تخریب کند.

- استفاده از پوششهای پلیمری یا انتخاب آلیاژ مقاوم شیمیایی ضروری است.

۴. محیطهای پرارتعاش و ضربهخیز

- پیچهای دنده درشت در برابر لرزش عملکرد خوبی دارند، اما برای جلوگیری از شلشدن باید از قفلکننده رزوه یا واشر فنری استفاده کرد.

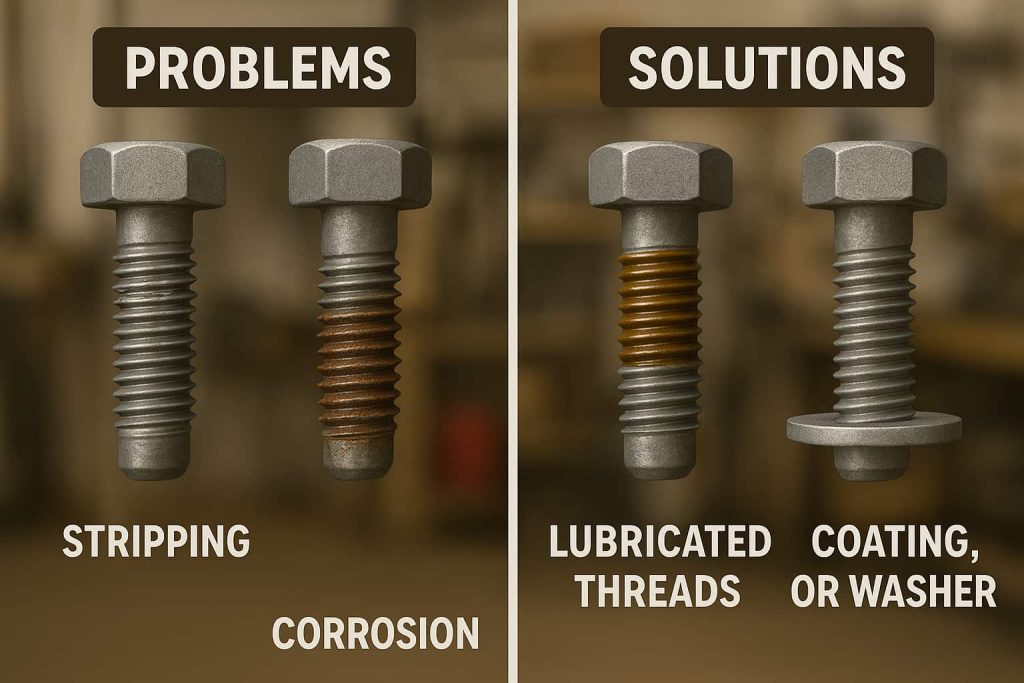

مشکلات رایج در استفاده از رزوه دنده درشت و راهحلها

هرچند رزوه دنده درشت دوام و کارایی بالایی دارد، اما در شرایط خاص ممکن است با مشکلاتی مواجه شود. شناخت این مشکلات و روشهای رفع آنها باعث افزایش طول عمر و عملکرد بهتر اتصال میشود.

۱. هرزشدگی رزوه (Thread Stripping)

- علت: استفاده از گشتاور بیش از حد، متریال ضعیف یا مونتاژ و دمونتاژ مکرر.

- راهحل: استفاده از آچار ترکمتر، انتخاب متریال با استحکام بالاتر، یا بهکارگیری بوش رزوه (Thread Insert).

۲. زنگزدگی و خوردگی

- علت: قرار گرفتن در محیطهای مرطوب یا خورنده بدون پوشش محافظ.

- راهحل: انتخاب پیچ با پوشش گالوانیزه گرم، فولاد ضدزنگ یا روکش پلیمری.

۳. قفلشدن رزوه (Galling)

- علت: اصطکاک زیاد بین دو رزوه، بهویژه در فولاد ضدزنگ.

- راهحل: روانکاری رزوهها قبل از نصب و استفاده از روانکارهای مخصوص ضد گالینگ.

۴. شلشدن اتصال

- علت: ارتعاشات یا تغییرات حرارتی مکرر.

- راهحل: استفاده از واشر فنری، قفلکنندههای رزوه یا پیچهای با طراحی ضدلرزش.

۵. آسیب مکانیکی در حین نصب

- علت: استفاده از ابزار نامناسب یا اعمال فشار جانبی.

- راهحل: انتخاب ابزار مناسب و رعایت زاویه صحیح در هنگام بستن پیچ.

تستهای کیفیت و استانداردهای بازرسی رزوه دنده درشت

برای اطمینان از عملکرد و دوام پیچهای دنده درشت، باید آنها را مطابق با استانداردهای بینالمللی تست و بازرسی کرد. این تستها تضمین میکنند که پیچ در شرایط کاری واقعی دچار خرابی یا افت کیفیت نشود.

تستهای رایج کیفیت

- تست کشش (Tensile Test):

بررسی مقاومت پیچ در برابر نیروهای کششی تا لحظه شکست. - تست گشتاور (Torque Test):

اندازهگیری حداکثر گشتاور قابل تحمل قبل از هرزشدگی رزوه یا شکست. - تست خوردگی (Salt Spray Test):

شبیهسازی شرایط خورنده برای ارزیابی دوام پوشش و مقاومت در برابر زنگزدگی. - تست سایش (Wear Test):

ارزیابی میزان مقاومت رزوه در برابر مونتاژ و دمونتاژ مکرر. - کنترل ابعادی (Dimensional Inspection):

بررسی قطر، گام و زاویه دنده مطابق با استاندارد ISO یا UNC با استفاده از ابزارهای دقیق.

استانداردهای مرجع

- ISO 965: استاندارد ابعادی رزوه متریک.

- ASME B1.1: استاندارد رزوه اینچی (UNC).

- ISO 898-1: استاندارد مکانیکی پیچها و مهرهها.

مقایسه اقتصادی رزوه دنده درشت و رزوه دنده ریز در پروژههای صنعتی

انتخاب بین رزوه دنده درشت و ریز تنها یک تصمیم فنی نیست، بلکه یک تصمیم اقتصادی هم هست. هزینههای تولید، نگهداری، تعویض و بهرهوری در طول عمر پروژه، همگی در این انتخاب نقش دارند.

۱. هزینه تولید

- پیچهای دنده درشت معمولاً تولید سادهتری دارند، چون گام آنها بزرگتر است و فرآیند رزوهزنی سریعتر انجام میشود.

- رزوه دنده ریز به ابزار دقیقتر و زمان بیشتری برای تولید نیاز دارد، بنابراین قیمت پایه آن کمی بالاتر است.

2. هزینه نصب و زمان اجرا

- پیچ دنده درشت به دلیل گام بزرگتر، سریعتر بسته یا باز میشود و در پروژههای بزرگ میتواند هزینه نیروی کار را کاهش دهد.

- پیچ دنده ریز زمان نصب بیشتری میگیرد اما اتصال محکمتری ایجاد میکند.

۳. طول عمر و هزینه نگهداری

- در محیطهای آلوده و پرارتعاش، پیچهای دنده درشت دوام بیشتری دارند و نیاز به تعویض کمتری پیدا میکنند.

- پیچهای دنده ریز در شرایط تمیز و پایدار، به دلیل اتصال محکمتر، میتوانند عمر طولانیتری داشته باشند.

نتیجه اقتصادی

اگر پروژه شما در محیطهای سخت و با زمانبندی فشرده اجرا میشود، رزوه دنده درشت انتخاب اقتصادیتری خواهد بود. اما در پروژههایی که دقت و استحکام اتصال اهمیت بیشتری دارد، سرمایهگذاری روی پیچهای دنده ریز منطقیتر است.

راهنمای خرید پیچ و مهره رزوه دنده درشت

خرید پیچ و مهره رزوه دنده درشت، اگر بدون آگاهی انجام شود، میتواند باعث مشکلاتی مانند عدم تطابق با مهره، هرزشدگی یا حتی شکست اتصال شود. برای انتخاب بهترین گزینه، به این نکات توجه کنید:

۱. بررسی استاندارد و سایز

- ابتدا مشخص کنید که پروژه شما به استاندارد متریک (ISO) یا اینچی (UNC) نیاز دارد.

- از گیج رزوه برای تعیین دقیق گام و قطر استفاده کنید.

۲. انتخاب جنس و پوشش مناسب

- برای محیطهای مرطوب یا دریایی، فولاد ضدزنگ یا گالوانیزه گرم بهترین انتخاب است.

- در محیطهای صنعتی خورنده، از آلیاژهای مقاوم شیمیایی یا پوشش پلیمری استفاده کنید.

۳. بررسی کیفیت ساخت

- بهدنبال پیچهایی باشید که بر اساس استانداردهای معتبر مانند ISO 898-1 یا ASME B1.1 تولید شدهاند.

- سطح رزوه باید صاف، بدون پلیسه و یکنواخت باشد.

۴. انتخاب تأمینکننده معتبر

- خرید از فروشندگان معتبر مانند تکپیچ این اطمینان را میدهد که محصول مطابق استاندارد، با کیفیت و دارای تنوع سایز و پوشش عرضه میشود.

۵. توجه به قیمت در کنار کیفیت

- ارزانترین گزینه همیشه بهترین نیست. پیچ بیکیفیت میتواند هزینههای تعمیر و تعویض بالایی در آینده به شما تحمیل کند.

سوالات متداول درباره رزوه دنده درشت

۱. رزوه دنده درشت بیشتر در چه صنایعی استفاده میشود؟

رزوه دنده درشت در صنایع ساختمانی، ماشینآلات سنگین، کشاورزی، نفت و گاز، و اتصالات چوبی یا متریال نرم به دلیل مقاومت بالا و نصب سریع بسیار پرکاربرد است.

۲. آیا رزوه دنده درشت برای بارهای کششی سنگین مناسب است؟

خیر، برای بارهای کششی بسیار زیاد، رزوه دنده ریز گزینه مناسبتری است چون تعداد دندههای بیشتری در طول مشخص دارد که باعث افزایش استحکام کششی میشود.

۳. تفاوت اصلی بین رزوه دنده درشت و دنده ریز چیست؟

مهمترین تفاوت در گام رزوه است. دنده درشت گام بزرگتر و عمق بیشتری دارد و سریعتر بسته یا باز میشود، در حالی که دنده ریز گام کوچکتر و دقت بیشتری در اتصال دارد.

۴. چگونه میتوان عمر پیچهای دنده درشت را افزایش داد؟

استفاده از پوششهای ضدزنگ، روانکاری مناسب، بازرسی دورهای و جلوگیری از اعمال گشتاور بیش از حد میتواند عمر آنها را بهطور چشمگیری افزایش دهد.

۵. آیا رزوه دنده درشت در برابر لرزش مقاوم است؟

بله، اما در صورت وجود لرزشهای مداوم، استفاده از قفلکننده رزوه یا واشر فنری توصیه میشود تا از شلشدن اتصال جلوگیری شود.

جمعبندی: چه زمانی از رزوه دنده درشت استفاده کنیم؟

به طور خلاصه، رزوه دنده درشت انتخاب اول شما در شرایط زیر است:

- زمانی که سرعت مونتاژ اهمیت دارد.

- در کاربردهای عمومی ساختمانی و صنعتی که تحت لرزش شدید قرار ندارند.

- هنگامی که نیاز به باز و بسته کردن مکرر اتصال وجود دارد.

- برای اتصال به مواد نرمتر یا شکنندهتر.

با درک این ویژگیها، میتوانید با اطمینان کامل، پیچ و مهره مناسب برای پروژه خود را انتخاب کرده و از یک اتصال قوی و کارآمد بهرهمند شوید.