در میان تمام سیستمهای اندازهگیری اتصالات، رزوه متریک (Metric Thread) بدون شک پرکاربردترین و شناختهشدهترین استاندارد در سطح جهان است. این سیستم که بر اساس واحد میلیمتر بنا شده، به دلیل سادگی، یکپارچگی و پوشش گسترده توسط سازمان بینالمللی استانداردسازی (ISO)، به انتخاب اول صنایع مختلف از خودروسازی و ماشینسازی گرفته تا ساختوساز و الکترونیک تبدیل شده است.

درک دقیق مشخصات و نحوه خواندن رزوههای متریک، اولین و مهمترین قدم برای هر مهندس، تکنسین یا خریداری است که با پیچ و مهره سروکار دارد. در این مقاله به صورت تخصصی به این استاندارد حیاتی میپردازیم.

رزوه متریک چیست؟ تعریف و تاریخچه

رزوه متریک (Metric Thread) بهعنوان یکی از استانداردهای پیچ و مهره در سطح جهانی شناخته شده است که در صنایع مختلف کاربرد فراوانی دارد. این رزوهها بهطور خاص بر اساس واحد میلیمتر (mm) اندازهگیری میشوند و توسط سازمان بینالمللی استانداردسازی (ISO) تعریف و تنظیم میشوند.

رزوه متریک اولین بار در اواخر قرن 19 میلادی معرفی شد و بهسرعت در بسیاری از صنایع در سراسر جهان پذیرفته شد. پیش از آن، سیستمهای مختلفی برای اندازهگیری رزوهها وجود داشت که هر کدام بر اساس واحدهای مختلفی مانند اینچ یا پوند تعریف میشدند. با ظهور رزوههای متریک و استاندارد شدن آنها بر اساس واحد میلیمتر، فرآیند تولید پیچ و مهرهها سادهتر و دقیقتر شد.

در ابتدا، کشورها و صنایع مختلف از رزوههای خود استفاده میکردند که موجب مشکلاتی در تطبیق و تولید انبوه میشد. اما پس از تصویب استاندارد ISO 261 و ISO 262، رزوههای متریک به استاندارد جهانی تبدیل شدند و تمام ابعاد پیچ و مهرهها بر اساس واحد میلیمتر مشخص شد. این استانداردها باعث شد تا تولیدکنندگان و مهندسان در سراسر دنیا بهراحتی بتوانند پیچ و مهرههایی با مشخصات مشابه تولید کنند و نیاز به تطبیق پیچها در سیستمهای مختلف کاهش یابد.

رزوه متریک امروزه بهعنوان استانداردی پیشرفته در صنایع خودروسازی، هوافضا، ماشینسازی، الکترونیک و ساختوساز شناخته میشود و نقشی اساسی در اتصالات پیچیده ایفا میکند. این رزوهها به دلیل دقت بالا، قابلیت تطبیق و استحکام زیاد در اتصالات، به انتخاب اول مهندسان و طراحان تبدیل شده است.

استاندارد ISO و تأثیر آن بر رزوههای متریک

استانداردهای ISO، بهویژه ISO 261 و ISO 262، از زمان تصویب خود در اواخر قرن 20 میلادی تأثیر بسزایی بر صنایع پیچ و مهرهسازی گذاشتهاند. این استانداردها نهتنها موجب یکپارچگی رزوههای متریک در سطح جهانی شدند، بلکه بهطور قابل توجهی دقت تولید پیچ و مهرهها را افزایش دادند.

ISO 261 برای رزوههای عمومی پیچ و مهرههای متریک تدوین شده است و به تعریف پارامترهای مختلفی از جمله قطر اسمی، گام رزوه و زاویه دندانهها میپردازد. این استاندارد، تضمینکننده یکنواختی و تطابق کامل رزوههای متریک در صنایع مختلف است. به این ترتیب، تمام پیچ و مهرههای متریک، فارغ از اینکه در کدام کشور تولید شده باشند، دارای مشخصات یکسان و قابل تطبیق هستند.

ISO 262 نیز به جزئیات دقیقتری درباره نوع رزوهها و کاربردهای مختلف آنها پرداخته است. این استاندارد رزوههای متریک را به دو دسته رزوههای دنده درشت (Coarse Thread) و رزوههای دنده ریز (Fine Thread) تقسیم کرده است. هر کدام از این دستهها ویژگیها و کاربردهای خاص خود را دارند که در صنعت و تولید پیچ و مهره مورد استفاده قرار میگیرند.

تأثیر ISO بر تولید پیچ و مهرهها

با پیروی از استانداردهای ISO، تولیدکنندگان پیچ و مهره قادرند محصولات خود را با دقت بالا و بدون خطای ابعادی تولید کنند. همچنین، این استانداردها امکان تطبیق آسان پیچ و مهرههای تولیدی را با ماشینآلات و تجهیزات مختلف فراهم کردهاند. استفاده از استانداردهای ISO برای پیچ و مهرهها بهویژه در صنایع حساس مانند خودروسازی، هوافضا و الکترونیک، باعث افزایش کیفیت و امنیت محصولات میشود.

ویژگیهای فنی رزوههای متریک در مقایسه با سایر رزوهها

رزوههای متریک، بهویژه به دلیل ویژگیهای فنی خاص خود، نسبت به سایر انواع رزوهها مزایای قابل توجهی دارند. این ویژگیها باعث میشود که رزوههای متریک در بسیاری از صنایع ترجیح داده شوند. در ادامه به برخی از ویژگیهای فنی برجسته رزوههای متریک و مقایسه آنها با رزوههای اینچی و دیگر انواع رزوهها میپردازیم.

1. پروفایل دندانه V-شکل

پروفایل دندانههای رزوه متریک به شکل مثلث متساویالاضلاع است که باعث توزیع یکنواخت فشار و تنش میشود. این طراحی، که در مقایسه با رزوههای اینچی (که اغلب پروفایلهای کمعمقتر دارند) عملکرد بهتری در کاهش ساییدگی و ایجاد اتصالات مقاومتر دارد. در این طراحی، فشار بهطور یکنواخت در تمام سطح دندانهها توزیع میشود که در نهایت منجر به عمر طولانیتر اتصالات میشود.

2. زاویه رزوه 60 درجه

یکی از ویژگیهای بارز رزوههای متریک، زاویه 60 درجه بین سطوح جانبی دندانههاست. این زاویه بهطور خاص برای تعادل بین استحکام و سهولت ساخت طراحی شده است. در مقایسه با رزوههای اینچی که معمولاً زاویههای مختلفی دارند، رزوههای متریک زاویه ثابت 60 درجه دارند که باعث سهولت در تولید و دقت بالاتر در اتصالات میشود.

3. اندازهگیری بر اساس میلیمتر

رزوههای متریک برخلاف رزوههای اینچی که بر اساس واحد اینچ اندازهگیری میشوند، بر اساس میلیمتر اندازهگیری میشوند. این ویژگی باعث میشود که محاسبات و تبدیل ابعاد پیچ و مهره در رزوههای متریک بسیار سادهتر و دقیقتر باشد. همچنین، این امر موجب میشود که اتصالات پیچیده در صنایع مختلف راحتتر انجام شوند و دقت تولید بهبود یابد.

4. استفاده گسترده و استاندارد جهانی

رزوههای متریک به دلیل استانداردسازی جهانی و تطابق آسان با صنایع مختلف، در سراسر دنیا پذیرفته شدهاند. برخلاف رزوههای اینچی که بیشتر در کشورهای خاصی مانند ایالات متحده و کانادا استفاده میشوند، رزوههای متریک در بیشتر کشورها و صنایع جهانی مورد استفاده قرار میگیرند و این مزیت باعث میشود که تولیدکنندگان پیچ و مهره در سراسر دنیا بهراحتی از آنها بهرهبرداری کنند.

نحوه انتخاب رزوه مناسب برای پروژههای مختلف

انتخاب رزوه مناسب برای هر پروژه بستگی به نیازهای خاص آن پروژه، نوع اتصال و شرایط محیطی دارد. انتخاب نادرست رزوه میتواند منجر به خرابی اتصالات، مشکلات در تولید یا حتی خطرات ایمنی شود. در این بخش به روشهای انتخاب رزوه متریک مناسب برای پروژههای مختلف میپردازیم.

1. انتخاب رزوه دنده درشت (Coarse Thread) برای کاربردهای عمومی

رزوه دنده درشت بهطور پیشفرض رایجترین و پرکاربردترین نوع رزوه متریک است. این رزوه به دلیل داشتن گام بزرگتر و دندانههای عمیقتر، برای کاربردهای عمومی مناسب است. ویژگیهای رزوه دنده درشت شامل:

- نصب سریعتر و آسانتر: به دلیل فاصله بیشتر دندانهها، پیچها سریعتر نصب میشوند.

- مقاومت بیشتر در برابر آسیبدیدگی: رزوههای دنده درشت کمتر در معرض آسیبهای ناشی از فرایند مونتاژ و یا مشکلات حین عملیات قفل شدن (cross-threading) قرار میگیرند.

- مناسب برای اتصالاتی که نیاز به باز و بسته شدن مکرر دارند: این نوع رزوهها در اتصالاتی که نیاز به تعمیر و نگهداری مداوم دارند، ایدهآل است.

بهطور کلی، اگر شما در حال کار با پروژههای عمومی مانند ساختوساز یا ماشینآلات سنگین هستید، رزوههای دنده درشت انتخاب مناسبی خواهند بود.

2. انتخاب رزوه دنده ریز (Fine Thread) برای کاربردهای دقیق و حساس

رزوه دنده ریز، گام کوچکتری نسبت به رزوههای دنده درشت دارد و بیشتر برای کاربردهایی که نیاز به اتصالات دقیق و مقاوم در برابر لرزش دارند، استفاده میشود. مزایای آن شامل:

- استحکام کششی و برشی بالاتر: رزوههای دنده ریز به دلیل سطح مقطع بیشتر در تماس، استحکام کششی و برشی بالاتری دارند.

- مقاومت به لرزش بهتر: به دلیل زاویه مارپیچ کمتر، پیچهای دنده ریز مقاومت بالاتری در برابر شل شدن ناشی از لرزش دارند.

- مناسب برای صنایع حساس: این نوع رزوهها بیشتر در صنایع حساس مانند هوافضا، الکترونیک، خودروسازی و صنایع پزشکی استفاده میشوند.

اگر پروژه شما نیاز به دقت بالا و مقاومت در برابر تنش و لرزش دارد، رزوه دنده ریز بهترین انتخاب خواهد بود.

3. توجه به شرایط محیطی و ویژگیهای پروژه

عوامل محیطی مانند دما، رطوبت، وجود مواد شیمیایی یا فشار نیز باید در انتخاب رزوه مناسب برای پروژهها در نظر گرفته شوند. در شرایط خاص، استفاده از مواد خاص برای پیچها و مهرهها (مثلاً پیچهای مقاوم در برابر خوردگی یا پیچهای استنلس استیل) ممکن است ضروری باشد.

ویژگیهای بنیادین رزوه متریک ISO

رزوههای متریک استاندارد (ISO General Purpose Metric Screw Threads) دارای چند ویژگی کلیدی هستند که آنها را از سایر سیستمها متمایز میکند:

- شکل دندانه V-شکل: پروفایل دندانهها در رزوه متریک به شکل یک مثلث متساویالاضلاع است که این طراحی، توزیع تنش را بهینه میکند.

- زاویه رزوه 60 درجه: زاویه بین سطوح جانبی (flanks) هر دندانه دقیقاً 60 درجه است. این زاویه تعادل مناسبی بین استحکام و سهولت ساخت ایجاد میکند.

- واحد اندازهگیری میلیمتر: تمام ابعاد، از قطر گرفته تا گام، بر اساس واحد میلیمتر (mm) تعریف میشوند که محاسبات را بسیار ساده میکند.

چگونه مشخصات یک رزوه متریک را بخوانیم؟

نحوه نمایش مشخصات یک پیچ متریک بسیار استاندارد و مشخص است. این فرمت به شما اجازه میدهد تا با یک نگاه تمام اطلاعات کلیدی را دریافت کنید.

فرمت کلی به صورت M(قطر) x (گام) است. برای مثال:

M10 x 1.5

- M: حرف “M” نشاندهنده متریک (Metric) بودن رزوه است.

- 10: عدد بعد از M، قطر اسمی یا خارجی (Nominal Diameter) پیچ به میلیمتر است. در این مثال، قطر پیچ 10 میلیمتر است.

- 1.5: عدد بعد از “x”، گام رزوه (Pitch) به میلیمتر است. گام به فاصله بین دو نوک دندانه متوالی گفته میشود. در این مثال، این فاصله 1.5 میلیمتر است.

نکته بسیار مهم: هر قطر اسمی دارای یک گام استاندارد “دنده درشت” (Coarse) است. اگر گام در مشخصات پیچ ذکر نشود، به صورت پیشفرض همان گام درشت در نظر گرفته میشود. برای مثال، “پیچ M10” به معنای “پیچ M10x1.5” است، زیرا 1.5mm گام استاندارد دنده درشت برای قطر 10mm است.

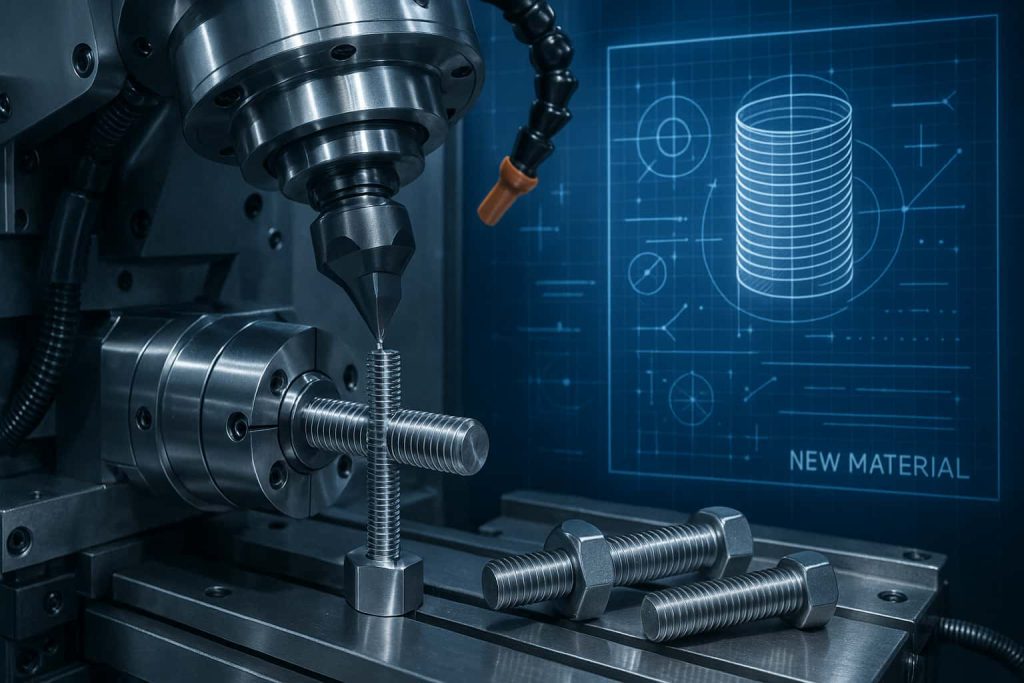

روشهای تولید رزوههای متریک

رزوههای متریک از طریق فرآیندهای مختلف تولید میشوند که بسته به نوع رزوه و کاربرد مورد نظر، ممکن است متفاوت باشند. در این بخش، به معرفی مهمترین روشهای تولید رزوههای متریک میپردازیم و تأثیر هر روش را بر کیفیت و دقت رزوهها بررسی میکنیم.

1. فرایند قلاویزکاری (Tapping)

قلاویزکاری یکی از رایجترین روشهای تولید رزوههای داخلی است. در این فرایند، از ابزار قلاویز (Tap) برای ایجاد رزوه در داخل قطعات استفاده میشود. این روش برای تولید رزوههای متریک در مهرهها و قطعات داخلی مناسب است. مزایای قلاویزکاری شامل:

- دقت بالا: این روش باعث تولید رزوههای دقیق و منظم با گام استاندارد میشود.

- صرفهجویی در زمان: فرآیند سریع و کارآمد است.

- مناسب برای تولید انبوه: برای تولید تعداد زیادی رزوه داخلی بهویژه در صنعت خودروسازی و ساختوساز مفید است.

2. فرایند دندانهزنی (Thread Rolling)

دندانهزنی یک روش تولید رزوههای خارجی است که در آن از غلتکهای دندانهدار برای ایجاد رزوه در سطح قطعات استفاده میشود. این روش معمولاً برای پیچ و مهرههای خارجی متریک مورد استفاده قرار میگیرد. مزایای دندانهزنی شامل:

- تقویت خواص مکانیکی: این روش باعث افزایش استحکام و مقاومت به خستگی رزوهها میشود.

- افزایش دقت: رزوهها با دقت بسیار بالا و سطحی صاف تولید میشوند.

- مناسب برای پیچهای طولانی: این روش برای پیچهای بلند با رزوههای دقیق مناسب است.

3. فرایند برش رزوه (Thread Cutting)

در این روش، رزوهها با استفاده از ابزار برش مخصوص بر روی قطعات ماشینکاری میشوند. این روش بیشتر برای پیچ و مهرههایی با گامهای خاص یا رزوههای با ابعاد غیرمعمول استفاده میشود. از مزایای این روش میتوان به:

- دقت بالا در اندازهگیری: برش رزوه میتواند دقیقاً مطابق با ابعاد مورد نظر انجام شود.

- مناسب برای تولید پیچهای خاص: این روش برای پیچهای با گامهای خاص و پیچهای متریک در اندازههای غیرمعمول مناسب است.

4. فرایند ماشینکاری پیچ (Screw Machining)

در این فرایند از دستگاههای ماشینکاری پیچ برای ایجاد رزوههای متریک بر روی پیچ و مهرهها استفاده میشود. این روش معمولاً برای تولید پیچ و مهرههای کوچک با گام دقیق کاربرد دارد. مزایای این روش شامل:

- انعطافپذیری بالا: امکان تولید پیچ و مهره با ابعاد و گامهای مختلف.

- سرعت تولید بالا: فرآیند تولید سریع و کارآمد است.

انواع سری رزوههای متریک: دنده درشت (Coarse) و دنده ریز (Fine)

رزوههای متریک عمدتاً در دو سری اصلی ارائه میشوند که هرکدام کاربردهای خاص خود را دارند.

۱. رزوه دنده درشت (Coarse Thread)

این سری، استاندارد پیشفرض و رایجترین نوع رزوه متریک است. به دلیل گام بزرگتر و دندانههای عمیقتر، برای کاربردهای عمومی ایدهآل است.

مزایا: نصب سریعتر، مقاومت بیشتر در برابر آسیبدیدگی حین مونتاژ (cross-threading) و مناسب برای اتصالاتی که نیاز به باز و بسته شدن مکرر دارند.

۲. رزوه دنده ریز (Fine Thread)

این سری دارای گام کوچکتری نسبت به سری دنده درشت برای یک قطر مشخص است.

مزایا: به دلیل سطح مقطع تنش بیشتر، استحکام کششی و برشی بالاتری دارد. همچنین به خاطر زاویه مارپیچ کمتر، مقاومت بسیار بهتری در برابر شل شدن ناشی از لرزش از خود نشان میدهد و برای تنظیمات دقیق مناسبتر است. این نوع رزوه در صنایع حساس مانند هوافضا و خودروسازی محبوبیت دارد.

مزایا و معایب رزوههای دنده درشت و دنده ریز

رزوههای متریک عمدتاً به دو دسته دنده درشت (Coarse Thread) و دنده ریز (Fine Thread) تقسیم میشوند. هر کدام از این نوع رزوهها مزایا و معایب خاص خود را دارند و برای کاربردهای مختلف مناسب هستند. در این بخش به بررسی مزایا و معایب هر کدام از این دو نوع رزوه میپردازیم.

1. رزوه دنده درشت (Coarse Thread)

رزوههای دنده درشت معمولاً بهعنوان رزوههای پیشفرض برای بسیاری از پیچها و مهرهها استفاده میشوند. این نوع رزوهها ویژگیهای خاصی دارند که آنها را برای کاربردهای عمومی مناسب میسازد.

- مزایا:

- نصب سریعتر و آسانتر: گام بزرگتر رزوهها باعث میشود که پیچها سریعتر وارد شوند و فرآیند نصب راحتتر باشد.

- مقاومت بیشتر در برابر آسیب: رزوههای دنده درشت به دلیل گام بزرگتر و دندانههای عمیقتر، در برابر آسیبهای مکانیکی ناشی از مونتاژ مقاومتر هستند.

- مناسب برای باز و بسته شدن مکرر: این نوع رزوهها در اتصالاتی که نیاز به باز و بسته شدن مکرر دارند، عملکرد بهتری دارند.

- معایب:

- استحکام کمتری نسبت به دنده ریز: به دلیل گام بزرگتر، رزوههای دنده درشت استحکام کششی کمتری نسبت به دندههای ریز دارند.

- مقاومت کمتر در برابر شل شدن: رزوههای دنده درشت در برابر لرزش و شل شدن حساستر هستند.

2. رزوه دنده ریز (Fine Thread)

رزوههای دنده ریز برای استفاده در پروژههایی که نیاز به دقت بالا و استحکام بیشتر دارند، طراحی شدهاند. این نوع رزوهها ویژگیهای خاصی دارند که آنها را برای کاربردهای حساس مناسب میسازد.

- مزایا:

- استحکام بالاتر: رزوههای دنده ریز به دلیل سطح مقطع بزرگتر در تماس، استحکام کششی و برشی بالاتری دارند.

- مقاومت به لرزش بیشتر: بهدلیل گام کوچکتر و زاویه مارپیچ کمتر، این نوع رزوهها در برابر شل شدن ناشی از لرزش مقاومتر هستند.

- مناسب برای تنظیمات دقیق: در پروژههایی که نیاز به دقت بالای اتصالات دارند، رزوههای دنده ریز انتخاب مناسبی هستند.

- معایب:

- نصب کندتر: به دلیل گام کوچکتر، فرآیند نصب پیچهای دنده ریز کندتر از پیچهای دنده درشت است.

- آسیبپذیری بیشتر در برابر آسیبهای مکانیکی: دندانههای ریز در این نوع رزوهها حساستر به آسیبدیدگی و شکستگی هستند.

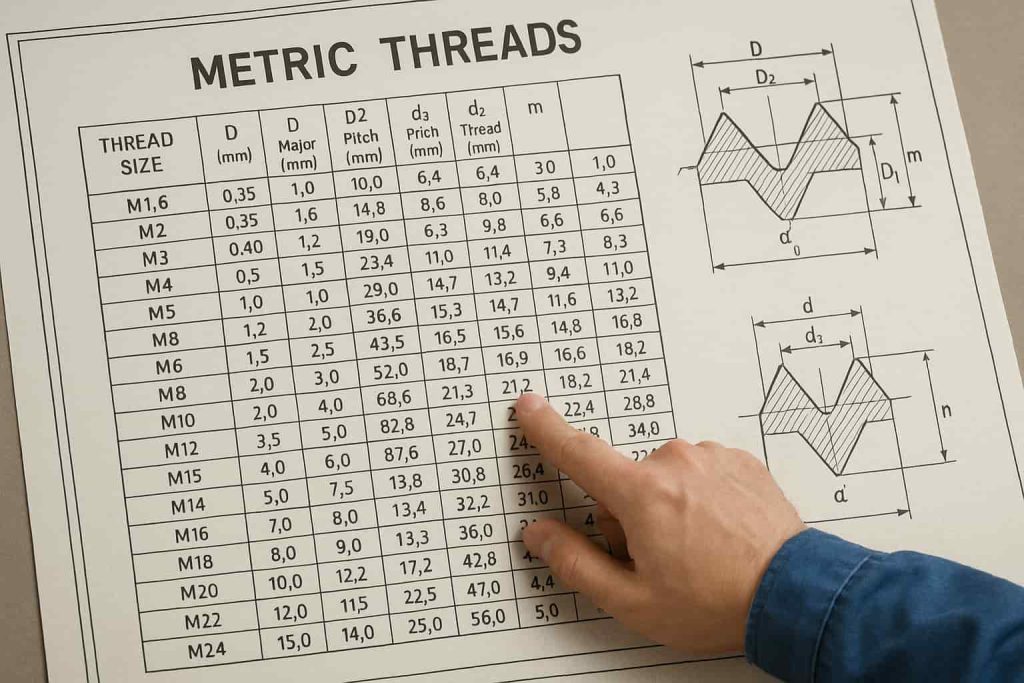

جدول مرجع رزوههای متریک (استاندارد ISO)

این جدول شامل گامهای استاندارد دنده درشت و ریز برای برخی از پرکاربردترین سایزهای پیچ متریک است. ستون “سایز مته” نیز اندازه مته پیشنهادی برای سوراخکاری قبل از قلاویزکاری رزوه داخلی (مهره) را نشان میدهد.

| قطر اسمی (سایز پیچ) | گام دنده درشت (mm) | گام دنده ریز (mm) | سایز مته برای گام درشت (mm) |

|---|---|---|---|

| M3 | 0.5 | 0.35 | 2.5 |

| M4 | 0.7 | 0.5 | 3.3 |

| M5 | 0.8 | 0.5 | 4.2 |

| M6 | 1.0 | 0.75 | 5.0 |

| M8 | 1.25 | 1.0 | 6.8 |

| M10 | 1.5 | 1.25 / 1.0 | 8.5 |

| M12 | 1.75 | 1.5 / 1.25 | 10.2 |

| M16 | 2.0 | 1.5 | 14.0 |

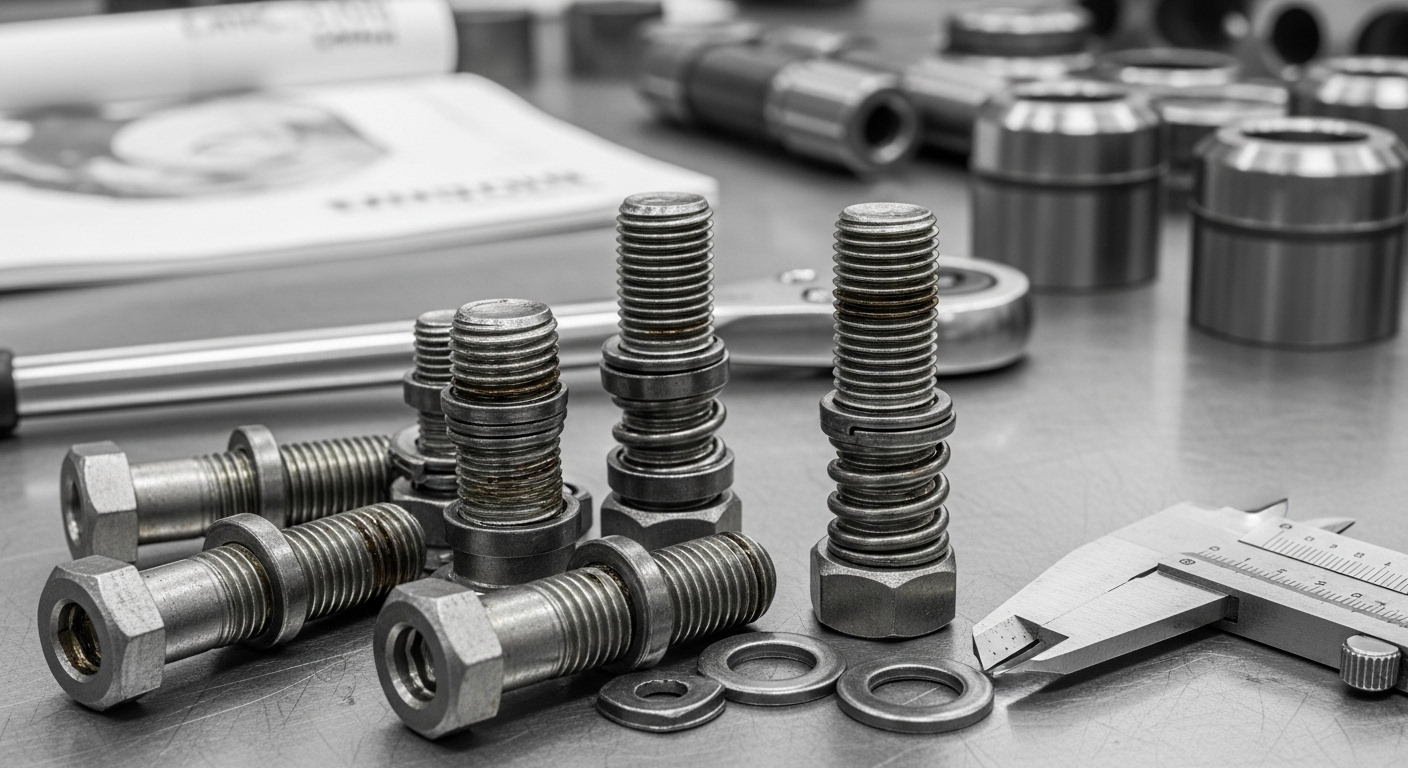

نحوه اندازهگیری رزوه متریک و ابزارهای مورد نیاز

برای تولید و نصب دقیق پیچ و مهرههای رزوه متریک، اندازهگیری صحیح ابعاد رزوهها از اهمیت زیادی برخوردار است. این اندازهگیریها شامل قطر پیچ، گام رزوه و عمق دندانهها هستند که باید با دقت بسیار بالا انجام شوند تا اتصالات به درستی عمل کنند. در این بخش، به ابزارهای مورد نیاز برای اندازهگیری دقیق رزوههای متریک و نحوه استفاده از آنها میپردازیم.

1. کولیس دیجیتال (Digital Caliper)

کولیس دیجیتال یکی از ابزارهای اصلی برای اندازهگیری دقیق قطر پیچها و مهرههای متریک است. این ابزار بهطور خاص برای اندازهگیری قطرهای خارجی پیچ و مهره و همچنین عمق دندانهها طراحی شده است.

- مزایا:

- دقت بالا در اندازهگیری قطر پیچ و مهرهها.

- قابلیت اندازهگیری با واحد میلیمتر برای تطابق با استاندارد رزوه متریک.

2. گامسنج (Pitch Gauge)

گامسنج ابزاری است که برای اندازهگیری فاصله بین دو دندانه متوالی استفاده میشود. این ابزار بهویژه برای اندازهگیری گام رزوههای متریک اهمیت دارد و باید برای تعیین دقیق گام رزوههای دنده درشت یا ریز بهکار رود.

- مزایا:

- اندازهگیری دقیق گام رزوه و تطبیق آن با استانداردهای ISO.

- کمک به انتخاب دقیق پیچ و مهرههای متریک با گام مناسب.

3. میکرومتر (Micrometer)

میکرومتر برای اندازهگیری دقیق قطر خارجی پیچها و مهرههای متریک استفاده میشود. این ابزار برای اندازهگیریهای با دقت بسیار بالا، بهویژه برای پیچهای ریز و دقیق، مناسب است.

- مزایا:

- دقت بسیار بالا در اندازهگیری قطر پیچها.

- مناسب برای اندازهگیری پیچهای با قطر کم (مانند پیچهای M1 تا M6).

4. اندازهگیری عمق دندانه با استفاده از عمقسنج (Depth Gauge)

این ابزار برای اندازهگیری عمق دندانهها و تطبیق دقیق آنها با استانداردهای ISO استفاده میشود. این اندازهگیری برای اطمینان از انطباق کامل رزوهها با استانداردهای تولید پیچ و مهره ضروری است.

- مزایا:

- دقت بالا در اندازهگیری عمق دندانهها.

- مناسب برای تضمین تولید پیچها و مهرههای با دندانههای دقیق.

5. استفاده از دستگاههای CNC و لیزری

برای تولید رزوههای پیچهای متریک با دقت بسیار بالا، دستگاههای CNC و لیزری به کار میروند. این دستگاهها میتوانند رزوهها را با دقت میلیمتر تولید کنند و برای تولید انبوه پیچ و مهرههای دقیق به کار میروند.

- مزایا:

- دقت بسیار بالا در تولید رزوهها.

- کاهش خطاهای انسانی و بهبود کیفیت محصولات.

چرا رزوه متریک برای صنایع حساس ترجیح داده میشود؟

رزوههای متریک به دلیل ویژگیهای خاص خود، بهویژه در صنایع حساس و دقیق، ترجیح داده میشوند. این رزوهها بهدلیل دقت بالا، تطبیقپذیری و استاندارد جهانی خود در صنایع مختلفی که نیاز به اتصالات مقاوم و دقیق دارند، مورد استفاده قرار میگیرند. در این بخش، به دلایل ترجیح رزوههای متریک در صنایع حساس میپردازیم.

1. دقت بالا و تطبیقپذیری جهانی

رزوههای متریک بهدلیل استفاده از واحد میلیمتر و تطابق با استانداردهای بینالمللی ISO، دقت بالایی دارند که این امر موجب شده است که در صنایع حساس، مانند هوافضا، خودروسازی و الکترونیک، بهطور گسترده مورد استفاده قرار بگیرند. این دقت بالا در اندازهگیریها و تولید رزوهها باعث میشود که پیچ و مهرههای تولیدی با دقت و کیفیت مطلوب در تمام جهان قابل استفاده باشند.

- مزایا:

- دقت بالا در تولید و اندازهگیری.

- تطبیقپذیری با استانداردهای جهانی.

2. مقاومت در برابر لرزش و شل شدن

در صنایع حساس، مانند هوافضا و خودروسازی، اتصال پیچ و مهره باید مقاوم در برابر لرزش و شل شدن باشد. رزوههای متریک، بهویژه رزوههای دنده ریز، بهدلیل گام کوچکتر و طراحی دقیقتر، مقاومت بالاتری در برابر شل شدن دارند. این ویژگی برای اتصالات حساس، مانند اتصالات در موتورهای هواپیما یا ماشینهای سنگین، از اهمیت بالایی برخوردار است.

- مزایا:

- مقاومت بالا در برابر لرزش و شل شدن.

- مناسب برای صنایع حساس که نیاز به اتصالات دقیق دارند.

3. استحکام کششی و برشی بالا

رزوههای دنده ریز رزوههای متریک به دلیل استحکام کششی و برشی بالاتر، در صنایع حساس مانند هوافضا و خودروسازی که نیاز به اتصالات مقاوم دارند، ترجیح داده میشوند. این نوع رزوهها به دلیل سطح مقطع بیشتر در تماس، استحکام بالاتری در برابر بارهای سنگین و فشارهای بالا از خود نشان میدهند.

- مزایا:

- استحکام کششی و برشی بالا.

- مناسب برای اتصالات تحت فشار و بار زیاد.

4. دقت در تنظیمات و اعمال نیرو

در صنایع مانند ابزار دقیق، الکترونیک و خودروسازی، دقت در تنظیمات پیچ و مهره بسیار حائز اهمیت است. رزوههای دنده ریز متریک به دلیل گام کوچکتر، دقت بالاتری در تنظیمات و اعمال نیرو دارند که این ویژگی در پروژههای حساس از اهمیت بالایی برخوردار است.

- مزایا:

- دقت بالا در تنظیمات.

- مناسب برای کاربردهای دقیق و حساس.

تأثیر رزوه متریک بر کیفیت و ایمنی اتصالات

رزوههای متریک به دلیل ویژگیهای خاص خود نقش بسزایی در بهبود کیفیت و ایمنی اتصالات پیچ و مهرهها دارند. این رزوهها بهویژه در صنایع حساس که نیاز به دقت و استحکام بالا دارند، بهطور گسترده استفاده میشوند. در این بخش به بررسی تأثیر رزوههای متریک بر کیفیت و ایمنی اتصالات پرداخته و مزایای آنها را بررسی میکنیم.

1. دقت بالا و کاهش خطای انسانی

رزوههای متریک بهدلیل استانداردسازی جهانی و دقت بالای تولید، احتمال خطا در اتصالات را به حداقل میرسانند. استفاده از واحد میلیمتر برای اندازهگیری رزوهها باعث میشود که پیچ و مهرهها دقیقاً مطابق با ابعاد استاندارد تولید شوند. این ویژگی بهویژه در اتصالات حساس مانند سیستمهای برقی، خودروها و هواپیماها اهمیت زیادی دارد، زیرا خطای کوچک در این اتصالات میتواند به مشکلات جدی منجر شود.

- مزایا:

- کاهش خطاهای تولید و مونتاژ.

- اطمینان از تطابق کامل پیچ و مهرهها با استانداردهای جهانی.

2. استحکام و مقاومت بالا

رزوههای متریک، بهویژه رزوههای دنده ریز، به دلیل طراحی دقیق و گام کوچکتر، مقاومت بالاتری در برابر فشار و کشش دارند. این ویژگی باعث میشود که پیچ و مهرههای متریک در برابر بارهای سنگین و تغییرات محیطی مقاومتر باشند. این ویژگی در اتصالاتی که در شرایط سخت و با فشارهای بالا کار میکنند، مانند صنایع نفت و گاز، بسیار حائز اهمیت است.

- مزایا:

- مقاومت بالا در برابر فشار و کشش.

- مناسب برای اتصالات در شرایط سخت و پر فشار.

3. مقاومت در برابر شل شدن و لرزش

رزوههای متریک، بهویژه رزوههای دنده ریز، بهدلیل زاویه مارپیچ کمتر و گام کوچکتر، مقاومت بالایی در برابر شل شدن ناشی از لرزش دارند. این ویژگی در صنایع خودروسازی، هوافضا و تجهیزات پزشکی که اتصالات تحت فشار و لرزش مداوم قرار دارند، بسیار مهم است. به این ترتیب، استفاده از رزوههای متریک میتواند ایمنی کلی سیستمهای پیچیده را افزایش دهد.

- مزایا:

- مقاومت بالا در برابر شل شدن و لرزش.

- افزایش ایمنی و کاهش خطر خرابیهای ناشی از اتصالات شل.

4. سازگاری با مواد مختلف

رزوههای متریک به دلیل استاندارد جهانی و تطبیقپذیری با انواع مختلف مواد، از جمله فولاد، آلومینیوم، پلاستیک و مواد ترکیبی، در بسیاری از صنایع کاربرد دارند. این رزوهها میتوانند با انواع مختلف مواد بهطور مؤثر عمل کنند و اتصالاتی امن و بادوام ایجاد کنند.

- مزایا:

- سازگاری با مواد مختلف.

- ایجاد اتصالات مقاوم و ایمن در مواد مختلف.

مقایسه رزوههای متریک با دیگر رزوهها (اینچی، NPT)

رزوههای متریک، اینچی و NPT سه نوع اصلی رزوه هستند که در صنایع مختلف برای اتصالات پیچ و مهرهها استفاده میشوند. هر کدام از این رزوهها ویژگیهای خاص خود را دارند و برای کاربردهای متفاوتی طراحی شدهاند. در این بخش، به مقایسه رزوههای متریک با رزوههای اینچی و NPT پرداخته و تفاوتهای آنها را بررسی میکنیم.

1. رزوه متریک vs رزوه اینچی

رزوههای اینچی، که بیشتر در کشورهای انگلوساکسون مانند ایالات متحده و کانادا استفاده میشوند، برخلاف رزوههای متریک که بر اساس میلیمتر اندازهگیری میشوند، بر اساس واحد اینچ تعریف میشوند. این تفاوت در واحد اندازهگیری باعث میشود که اندازهگیری و تطبیق پیچ و مهرههای اینچی در مقایسه با رزوههای متریک پیچیدهتر باشد. برخی از تفاوتهای اصلی بین رزوههای متریک و اینچی عبارتند از:

- واحد اندازهگیری: رزوههای متریک بر اساس میلیمتر و رزوههای اینچی بر اساس اینچ اندازهگیری میشوند.

- دقت و استانداردسازی: رزوههای متریک به دلیل استانداردهای جهانی ISO از دقت بیشتری برخوردار هستند و در صنایع مختلف بهطور گستردهتری استفاده میشوند.

- کاربردها: رزوههای اینچی بیشتر در صنایع آمریکای شمالی و برخی از صنایع خاص در انگلستان کاربرد دارند، در حالی که رزوههای متریک بهعنوان استاندارد جهانی در اکثر صنایع دنیا پذیرفته شدهاند.

2. رزوه متریک vs رزوه NPT (رزوههای آمریکایی برای لولهکشی)

رزوههای NPT (National Pipe Thread) بهطور خاص برای اتصالات لولهکشی طراحی شدهاند و در اتصالات لولههای صنعتی و ساختمانی کاربرد دارند. این رزوهها بهصورت مخروطی طراحی شدهاند تا هنگام اتصال، آببندی مناسب را فراهم کنند. تفاوتهای اصلی رزوههای متریک و NPT شامل:

- نوع رزوه: رزوههای NPT دارای رزوههای مخروطی هستند که برای ایجاد آببندی مناسب در اتصالات لولهکشی طراحی شدهاند، در حالی که رزوههای متریک بهطور معمول برای اتصالات مستقیم پیچ و مهرهها استفاده میشوند.

- کاربردها: رزوههای NPT بیشتر در صنایع نفت و گاز و لولهکشی استفاده میشوند، در حالی که رزوههای متریک در صنایع مختلف از جمله خودروسازی، ساختوساز، و الکترونیک کاربرد دارند.

- آببندی: رزوههای NPT بهدلیل طراحی مخروطی، قابلیت آببندی مناسبی دارند، در حالی که رزوههای متریک بهطور کلی برای اتصالات ثابت و مقاوم در برابر فشار استفاده میشوند.

خطاهای رایج در استفاده از رزوههای متریک و نحوه جلوگیری از آنها

در حین تولید، نصب و استفاده از رزوههای متریک، ممکن است خطاهای مختلفی رخ دهد که میتواند منجر به خرابی اتصالات یا مشکلات در عملکرد سیستمها شود. در این بخش، به بررسی خطاهای رایج در استفاده از رزوههای متریک و راههای جلوگیری از آنها میپردازیم.

1. انتخاب نادرست گام رزوه

یکی از رایجترین خطاها انتخاب نادرست گام رزوه است. برای هر قطر مشخص پیچ، گام رزوه باید مطابق با استاندارد باشد، اما در برخی موارد، استفاده از گام نادرست ممکن است باعث عدم تطابق پیچ و مهرهها و در نتیجه ضعف در اتصالات شود. این خطا معمولاً در پروژههای بزرگ یا تولید انبوه رخ میدهد که انتخاب دقیق گام رزوه نادیده گرفته میشود.

- چگونه جلوگیری کنیم؟

- همواره از جداول استاندارد گام رزوه برای انتخاب درست استفاده کنید.

- از ابزارهای اندازهگیری دقیق مانند گامسنج برای بررسی تطابق گام رزوه استفاده کنید.

2. استفاده از پیچ و مهرههای فرسوده یا آسیبدیده

استفاده از پیچ و مهرههای آسیبدیده یا فرسوده میتواند باعث کاهش استحکام اتصال شود و حتی منجر به شکست پیچ یا مهره شود. در مواردی، دندانههای پیچ یا مهرهها ممکن است آسیب ببینند و با ایجاد اتصال نادرست، به کیفیت اتصالات آسیب بزنند.

- چگونه جلوگیری کنیم؟

- قبل از استفاده از پیچ و مهرهها، آنها را از نظر سلامت دندانهها بررسی کنید.

- پیچ و مهرههای فرسوده یا آسیبدیده را از فرآیند تولید یا مونتاژ حذف کنید.

3. نصب نادرست پیچ و مهرهها

در بسیاری از موارد، نصب نادرست پیچ و مهرهها میتواند منجر به شل شدن یا خرابی اتصال شود. این مشکل اغلب زمانی رخ میدهد که نیروی مناسب برای سفت کردن پیچ بهدرستی اعمال نشود یا استفاده از ابزارهای نامناسب صورت گیرد.

- چگونه جلوگیری کنیم؟

- از گشتاور مناسب برای سفت کردن پیچها استفاده کنید.

- از ابزارهای مناسب و دقیق برای نصب پیچ و مهرهها بهره بگیرید.

4. عدم استفاده از پوششهای ضد خوردگی

در محیطهای مرطوب یا صنعتی که تماس با مواد شیمیایی وجود دارد، پیچ و مهرهها ممکن است دچار خوردگی شوند. این امر میتواند باعث کاهش عمر مفید پیچها و آسیب به اتصالات شود.

- چگونه جلوگیری کنیم؟

- از پوششهای ضد خوردگی مانند گالوانیزه یا پوششهای نیکل برای پیچ و مهرهها استفاده کنید.

- در پروژههایی که با مواد شیمیایی یا رطوبت در تماس هستند، از پیچ و مهرههای مقاوم به خوردگی استفاده کنید.

آینده رزوههای متریک و روند توسعه آنها در صنعت

رزوههای متریک بهعنوان یکی از استانداردهای اصلی در صنعت پیچ و مهره، در حال توسعه و بهبود هستند. در این بخش، به روند توسعه رزوههای متریک در صنعت و پیشبینیهای آینده برای استفاده از این نوع رزوهها پرداخته میشود.

1. استفاده از تکنولوژیهای نوین در تولید رزوههای متریک

با پیشرفت تکنولوژی، تولید پیچ و مهرههای متریک بهویژه در صنعت خودروسازی، هوافضا و الکترونیک بهبود یافته است. استفاده از ماشینآلات CNC و تکنولوژیهای لیزری برای تولید رزوهها با دقت بسیار بالا، روند تولید پیچ و مهرهها را بهبود بخشیده و به صنایع کمک میکند تا اتصالات دقیقتری بسازند.

- آینده:

- با استفاده از تکنولوژیهای جدید، پیچ و مهرهها حتی با دقت بیشتری تولید خواهند شد.

- ماشینآلات پیشرفته باعث کاهش خطاهای تولید و بهبود کیفیت محصولات خواهند شد.

2. توسعه رزوههای متریک در صنایع خاص

صنایعی مانند هوافضا، خودروسازی، و پزشکی بهطور خاص نیاز به پیچ و مهرههایی دارند که از نظر دقت، استحکام و مقاومت در برابر شرایط محیطی چالشبرانگیز، بسیار مقاوم باشند. رزوههای متریک به دلیل استانداردسازی و دقت بالا، به انتخاب اول این صنایع تبدیل شدهاند. همچنین، روند استفاده از رزوههای متریک در اتصالات الکترونیکی و نانوتکنولوژی در حال افزایش است.

- آینده:

- در صنایع پیشرفته، نیاز به پیچ و مهرههای دقیقتر و مقاومتر افزایش خواهد یافت.

- رزوههای متریک به دلیل تطبیقپذیری بالا، همچنان برای اتصالات حساس در صنایع مختلف انتخاب اول خواهند بود.

3. توسعه استانداردهای جدید در رزوههای متریک

با توجه به تغییرات سریع در فناوریهای تولید و نیازهای جدید صنعت، ممکن است استانداردهای جدید برای رزوههای متریک معرفی شوند. این استانداردها میتوانند بهبودهایی در دقت تولید، تنوع مواد و کارایی پیچ و مهرهها ارائه دهند. بهویژه با پیشرفتهای علم مواد و استفاده از مواد جدید، رزوههای متریک ممکن است با ترکیبات جدید مقاومتر ساخته شوند.

- آینده:

- استانداردهای جدید به احتمال زیاد شامل مواد پیشرفتهتر و روشهای تولید نوین خواهد بود.

- توسعه رزوههای متریک برای استفاده در مواد و شرایط محیطی خاص، افزایش خواهد یافت.

4. ادغام رزوههای متریک با سیستمهای خودکار

با پیشرفت فناوریهای اتوماسیون و رباتیک، استفاده از سیستمهای خودکار برای نصب پیچ و مهرههای متریک در صنایع تولیدی و ساختوساز در حال افزایش است. این تغییرات باعث افزایش سرعت و دقت در تولید و نصب پیچ و مهرهها خواهد شد.

- آینده:

- استفاده از سیستمهای خودکار باعث افزایش بهرهوری و کاهش هزینهها در تولید پیچ و مهرههای متریک خواهد شد.

- رزوههای متریک بهعنوان بخش اصلی این سیستمهای خودکار، نقش کلیدی در اتصالات دقیق و ایمن خواهند داشت.

جمعبندی نهایی

رزوه متریک، به دلیل استانداردسازی جهانی، سادگی در شناسایی و تطبیقپذیری بالا، ستون فقرات اتصالات مدرن است. تسلط بر نحوه خواندن مشخصات آن و درک تفاوت بین سری دنده درشت و ریز، به شما این قدرت را میدهد که همیشه بهترین و ایمنترین انتخاب را برای پروژههای خود داشته باشید. هنگام خرید پیچ و مهره، توجه به استاندارد متریک و مشخصات دقیق آن، ضامن یک اتصال مهندسیشده و قابل اعتماد خواهد بود.