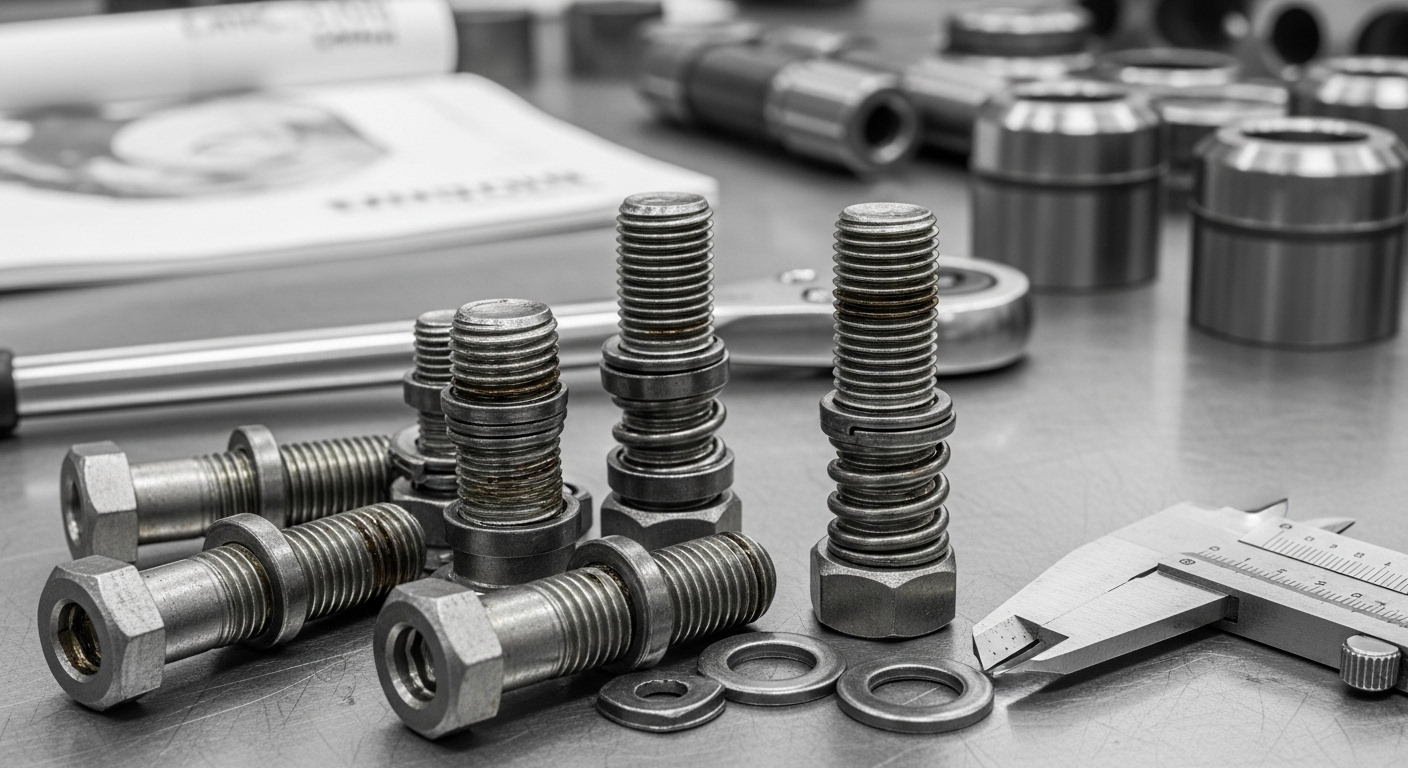

یک پیچ فولادی با کلاس استحکام 10.9 میتواند بارهای بسیار سنگینی را تحمل کند، اما همین پیچ قدرتمند در برابر یک دشمن خاموش و بیرحم آسیبپذیر است: خوردگی یا زنگزدگی. فولاد کربنی، که متداولترین ماده برای ساخت پیچهای مستحکم است، به طور طبیعی در برابر رطوبت و عوامل محیطی ضعیف است. اینجاست که دنیای شگفتانگیز پوششهای سطح (Surface Coatings) وارد میدان میشود.

پوشش، در واقع یک “زره” محافظ است که بر روی سطح پیچ اعمال میشود تا آن را از عوامل مخرب محیطی ایزوله کند. انتخاب پوشش مناسب به اندازه انتخاب جنس و گرید پیچ اهمیت دارد و مستقیماً بر طول عمر، عملکرد و ایمنی اتصال تأثیر میگذارد.

پوشش پیچ چیست و چرا اهمیت دارد؟

به طور کلی، پوشش پیچ به لایهای محافظ گفته میشود که روی سطح پیچ اعمال میشود تا آن را در برابر رطوبت، خوردگی، سایش و عوامل شیمیایی مقاوم کند. از آنجا که پیچها معمولاً در معرض شرایط محیطی مختلف قرار دارند، نبود پوشش مناسب میتواند باعث زنگزدگی و کاهش استحکام آنها شود.

اهمیت پوشش پیچ را میتوان در چند نکته کلیدی خلاصه کرد:

- افزایش طول عمر: پیچهایی که دارای پوشش مناسب هستند، دوام بیشتری در محیطهای مرطوب و صنعتی دارند.

- جلوگیری از خوردگی: پوشش مانع از تماس مستقیم پیچ با آب و مواد شیمیایی شده و زنگزدگی را به تأخیر میاندازد.

- بهبود عملکرد مکانیکی: برخی پوششها اصطکاک سطحی پیچ را کاهش میدهند و باز و بسته شدن پیچ را آسانتر میکنند.

- زیبایی و یکنواختی: در بسیاری از کاربردها ظاهر پیچ اهمیت دارد؛ پوشش مناسب جلوه زیباتر و حرفهایتری به پیچ میدهد.

در واقع، تفاوت اصلی بین پیچهای بدون پوشش و پیچهای پوششدار در دوام و قابلیت اعتماد آنهاست. پیچهای پوششدار میتوانند در شرایط سخت آبوهوایی و صنعتی عملکردی بسیار بهتر و مطمئنتر داشته باشند.

چرا پوششها اینقدر مهم هستند؟

- محافظت در برابر خوردگی: این اصلیترین وظیفه یک پوشش است و از زنگ زدن پیچ در محیطهای مرطوب جلوگیری میکند.

- تأثیر بر اصطکاک: برخی پوششها (مانند روی) ضریب اصطکاک را تغییر میدهند که این موضوع در محاسبه گشتاور بستن پیچ اهمیت دارد.

- زیبایی ظاهری (Aesthetics): پوششها در رنگهای مختلفی (سفید، زرد، سیاه) عرضه میشوند و میتوانند به زیبایی محصول نهایی کمک کنند.

- افزایش سختی سطح: برخی پوششهای خاص میتوانند سختی سطح پیچ را افزایش داده و آن را در برابر سایش مقاومتر کنند.

بررسی جامع رایجترین انواع پوشش پیچ و مهره

در جدول زیر، مهمترین و پرکاربردترین پوششهای صنعتی را به صورت تخصصی بررسی کردهایم.

| نوع پوشش | فرآیند | ویژگیها، مزایا و معایب |

|---|---|---|

| گالوانیزه سرد (آبکاری روی) | Electroplating | رایجترین و اقتصادیترین پوشش. یک لایه نازک از روی (Zinc) بر سطح پیچ اعمال میشود. مقاومت به خوردگی متوسطی دارد. ظاهری براق (سفید/آبی یا زرد/طلایی) دارد. برای کاربردهای داخلی و محیطهای با رطوبت کم مناسب است. |

| گالوانیزه گرم | Hot-Dip Galvanizing | مقاومت به خوردگی بسیار بالا. پیچ در حمامی از روی مذاب غوطهور میشود. این فرآیند لایهای ضخیم و بسیار مقاوم ایجاد میکند. ایدهآل برای فضاهای باز، سازههای فلزی و دکلها. نکته مهم: این پیچها باید با مهرههای گالوانیزه گرم (با رزوه گشادتر) استفاده شوند. |

| اکسید سیاه | Black Oxide | یک پوشش تبدیلی که ظاهری سیاه و مات ایجاد میکند. مقاومت به خوردگی بسیار کمی دارد و برای محافظت باید با روغن همراه شود. بیشتر برای کاربردهای داخلی، زیبایی و جلوگیری از قفل شدن رزوه (Galling) استفاده میشود. |

| داکرومات / ژئومت | Dacromet / Geomet | پوششهای مدرن غیرالکتریکی (بدون آب) با مقاومت به خوردگی فوقالعاده بالا، حتی در ضخامتهای کم. در تست پاشش نمک (Salt Spray) عملکردی بهتر از گالوانیزه گرم دارند. در صنعت خودرو بسیار محبوب هستند. |

| پوشش فسفاته | Phosphate | یک پوشش تبدیلی با ظاهری خاکستری یا سیاه مات. مقاومت به خوردگی کمی دارد اما سطح آن متخلخل است و به عنوان یک آستر عالی برای رنگپذیری عمل میکند. همچنین خاصیت روانکاری خوبی دارد. |

مقایسه انواع پوشش پیچ

هر پوشش ویژگیهای مثبت و منفی خود را دارد و انتخاب بهترین نوع پوشش به شرایط استفاده بستگی دارد. به طور خلاصه:

- پوشش روی (Zinc) گزینهای اقتصادی و پرکاربرد برای جلوگیری از زنگزدگی در محیطهای معمولی و فضای باز است.

- پوشش فسفات (Phosphate) بیشتر برای قطعات مکانیکی و خودرو به دلیل روانکنندگی و مقاومت مناسب انتخاب میشود.

- پوشش نیکل (Nickel) هم جنبه تزئینی دارد و هم مقاوم است، بنابراین در صنایع ظریف بسیار پرکاربرد است.

- پوشش کروم (Chrome) برای محیطهای صنعتی سخت با نیاز به مقاومت بالا بهترین گزینه است.

- پوششهای اپوکسی و تفلون مخصوص محیطهای شیمیایی، دریایی و شرایطی هستند که نیاز به عایق بودن پیچ وجود دارد.

به طور کلی، انتخاب پوشش پیچ باید بر اساس محیط استفاده، هزینه، مقاومت موردنیاز و استانداردهای صنعتی انجام شود.

خطر تردی هیدروژنی (Hydrogen Embrittlement)

این یک پدیده خطرناک است که میتواند در پیچهای فولادی با استحکام بالا (کلاس 10.9 و 12.9) در طی فرآیندهای آبکاری الکتریکی (مانند گالوانیزه سرد) رخ دهد. در این فرآیند، اتمهای هیدروژن به ساختار فولاد نفوذ کرده و آن را به شدت ترد و شکننده میکنند. این امر میتواند منجر به شکست ناگهانی پیچ تحت بار، بدون هیچگونه علامت قبلی شود.

راه حل: برای پیچهای با استحکام بالا، باید از فرآیندهای پوششدهی غیرالکتریکی مانند گالوانیزه گرم، داکرومات/ژئومت یا پوشش مکانیکی استفاده کرد یا پس از آبکاری، عملیات حرارتی ویژهای برای خارج کردن هیدروژن انجام داد.

بهترین پوشش پیچ برای شرایط مختلف

انتخاب بهترین پوشش پیچ کاملاً وابسته به محیط و نوع کاربرد است. هر صنعت یا شرایط محیطی نیازهای خاص خودش را دارد:

- محیطهای مرطوب و فضای باز: پوشش روی (گالوانیزه گرم) بهترین گزینه است زیرا مقاومت بالایی در برابر زنگزدگی دارد.

- صنایع خودرو و قطعات مکانیکی: پوشش فسفات انتخابی ایدهآل است چون هم مقاومت ایجاد میکند و هم اصطکاک را کاهش میدهد.

- کاربردهای تزئینی و لوازم خانگی: پوشش نیکل به دلیل براقیت و ظاهر زیبا گزینهای مناسب است.

- محیطهای صنعتی و شرایط سخت: پوشش کروم بهترین عملکرد را در برابر فشار، سایش و ضربه ارائه میدهد.

- محیطهای شیمیایی و دریایی: پوشش اپوکسی یا تفلون با خاصیت عایق بودن و مقاومت شیمیایی بهترین انتخاب است.

نکات مهم در انتخاب پوشش پیچ

برای انتخاب پوشش مناسب پیچ باید چند نکته کلیدی را در نظر گرفت:

- جنس پیچ: پیچهای فولادی معمولاً نیاز بیشتری به پوشش محافظ دارند، در حالی که پیچهای استیل ضدزنگ ذاتاً مقاومتر هستند.

- شرایط آبوهوایی: در مناطق مرطوب یا ساحلی، استفاده از پوششهای مقاوم در برابر زنگزدگی (مثل گالوانیزه یا اپوکسی) ضروری است.

- نوع صنعت و کاربرد: برای صنایع سنگین پوششهای کروم و برای صنایع ظریف پوششهای نیکل یا فسفات مناسبتر هستند.

- استانداردها: توجه به استانداردهای بینالمللی مانند DIN و ISO باعث اطمینان از کیفیت پوشش میشود.

- قیمت در برابر کارایی: همیشه باید تعادل بین هزینه پوشش و طول عمر پیچ را در نظر گرفت؛ پوشش گرانتر همیشه به معنی بهترین انتخاب نیست.

چگونه پوشش مناسب را انتخاب کنیم؟

برای انتخاب بهترین پوشش، این فلوچارت ذهنی را دنبال کنید:

- محیط استفاده کجاست؟

- داخلی و خشک: اکسید سیاه یا گالوانیزه سرد کافی است.

- خارجی و مرطوب: حداقل گالوانیزه گرم یا پوششهای مدرن مانند داکرومات.

- محیط دریایی یا شیمیایی: استفاده از فولاد ضدزنگ (استنلس استیل) معمولاً بهترین گزینه است.

- استحکام پیچ چقدر است؟

- کلاس 8.8 و پایینتر: گالوانیزه سرد مشکلی ندارد.

- کلاس 10.9 و بالاتر: از آبکاری الکتریکی اجتناب کنید و به سراغ گالوانیزه گرم یا داکرومات بروید تا از خطر تردی هیدروژنی در امان بمانید.

- آیا پیچ رنگآمیزی خواهد شد؟ اگر بله، پوشش فسفاته بهترین زیرسازی را فراهم میکند.

انتخاب پوشش مناسب، سرمایهگذاری بر روی دوام و ایمنی اتصال شماست. با دانش کافی، میتوانید اطمینان حاصل کنید که اتصالات شما سالها در برابر سختترین شرایط محیطی مقاومت خواهند کرد.

سوالات متداول درباره پوشش پیچ

۱. چرا پیچها به مرور زمان زنگ میزنند؟

به دلیل تماس مداوم با رطوبت و اکسیژن، فلز دچار اکسیداسیون میشود. پوشش پیچ این فرآیند را کند کرده و مانع خوردگی سریع میشود.

۲. آیا همه پیچها نیاز به پوشش دارند؟

خیر. پیچهای استیل ضدزنگ یا پیچهایی که در محیطهای خشک و بدون رطوبت استفاده میشوند، نیاز چندانی به پوشش اضافی ندارند. اما برای بیشتر کاربردهای صنعتی و ساختمانی، پوشش ضروری است.

۳. تفاوت گالوانیزه سرد و گرم چیست؟

در گالوانیزه سرد، پوشش روی بهصورت الکتروشیمیایی یا اسپری اعمال میشود و ضخامت کمی دارد. در گالوانیزه گرم، پیچ در وان مذاب روی غوطهور میشود و لایه ضخیمتری ایجاد میگردد که مقاومت بیشتری دارد.

۴. آیا پوشش پیچ روی کیفیت نصب تاثیر میگذارد؟

بله. برخی پوششها مانند فسفات باعث روانتر شدن پیچ در زمان نصب میشوند و اصطکاک کمتری ایجاد میکنند. این موضوع هم سرعت کار را افزایش میدهد و هم عمر ابزار را بیشتر میکند.

۵. بهترین پوشش برای پیچ در محیطهای شیمیایی چیست؟

پوشش اپوکسی یا تفلون به دلیل مقاومت بالا در برابر مواد شیمیایی بهترین انتخاب برای این شرایط است.

جمعبندی

پوشش پیچ (Screw Coating) نقشی کلیدی در افزایش دوام، ایمنی و کارایی پیچها دارد. انتخاب درست پوشش میتواند از زنگزدگی و خوردگی جلوگیری کرده، طول عمر محصول را افزایش دهد و حتی ظاهر پیچ را زیباتر کند.

هر نوع پوشش ویژگیها و کاربردهای خاص خود را دارد؛ از گالوانیزه روی که برای شرایط عمومی و فضای باز مناسب است، تا پوششهای تخصصی مانند کروم، اپوکسی و تفلون برای محیطهای صنعتی، دریایی یا شیمیایی.

بنابراین پیش از خرید پیچ باید به شرایط محیطی، نوع صنعت، جنس پیچ و استانداردهای مرتبط توجه شود. این انتخاب هوشمندانه میتواند از صرف هزینههای اضافی در آینده جلوگیری کرده و کارایی پروژه را تضمین کند.