بسیاری از افراد تصور میکنند که بخش صاف و بدون رزوه در برخی پیچها، صرفاً یک قسمت اضافی یا “رزوه نشده” است. اما در دنیای مهندسی، این بخش که به آن ساق (Shank) گفته میشود، یک عنصر طراحی بسیار هوشمندانه و حیاتی است که نقشی کلیدی در تحمل نیروهای برشی و تراز دقیق قطعات ایفا میکند.

درک تفاوت بین یک پیچ “تمام رزوه” و یک پیچ دارای ساق (نیم رزوه)، مرز بین یک اتصال معمولی و یک اتصال مهندسیشده و ایمن را مشخص میکند. در این مقاله به صورت کامل به بررسی این جزء مهم میپردازیم.

ساق پیچ (Shank) چیست؟

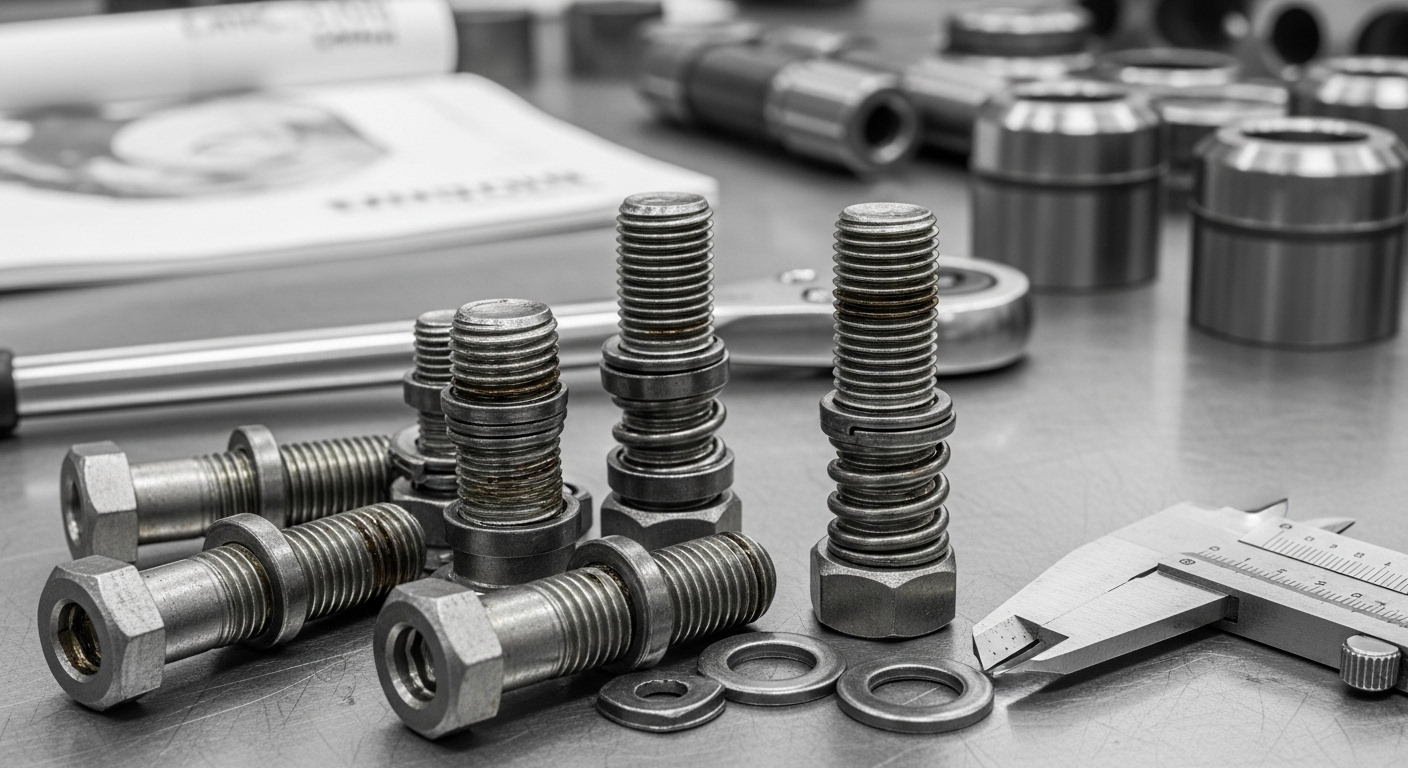

ساق، بخش صاف و استوانهای بدنه یک پیچ است که بین کلگی (Head) و شروع قسمت رزوهدار قرار دارد. قطر این بخش دقیقاً برابر با قطر اسمی (Nominal Diameter) پیچ است. برای مثال، در یک پیچ نیم رزوه M12، قطر ساق آن دقیقاً 12 میلیمتر است.

پیچ تمام رزوه (Full Thread) در مقابل پیچ نیم رزوه (Partial Thread)

مهمترین کاربرد ساق، در تمایز بین این دو نوع پیچ است.

۱. پیچ تمام رزوه (Full Thread)

در این نوع، دندانههای رزوه از زیر کلگی تا انتهای پیچ ادامه دارند. این طراحی برای ایجاد حداکثر نیروی گیرایی (Clamping Force) و کشیدن دو قطعه به یکدیگر عالی است. اما نقطه ضعف آن در برابر نیروهای برشی است.

۲. پیچ نیم رزوه (Partial Thread)

این نوع پیچ دارای یک ساق صاف و یک بخش رزوهدار است.

- مزیت اصلی: مقاومت برشی فوقالعاده: این مهمترین دلیل وجود ساق است. وقتی یک اتصال تحت نیروی برشی (نیرویی که میخواهد دو قطعه را روی هم بلغزاند) قرار میگیرد، این ساق صاف و با قطر کامل است که بار را تحمل میکند. این بخش به مراتب قویتر از قسمت رزوهدار است که به دلیل وجود شیارها، قطر مؤثر کمتری (قطر کوچک) دارد.

- مزیت دوم: تراز دقیق قطعات: ساق صاف میتواند مانند یک پین راهنما (Dowel Pin) عمل کرده و به تراز دقیق و بدون لقی سوراخهای دو قطعه کمک کند.

نقش حیاتی ساق در تحمل نیروی برشی (Shear Strength)

برای درک بهتر، یک مقایسه ساده را در نظر بگیرید: یک چوب استوانهای صاف را تصور کنید. حالا تصور کنید روی همان چوب، شیارهای عمیقی ایجاد کنید. کدام یک در برابر شکستن از بغل (نیروی برشی) مقاومتر است؟ قطعاً چوب صاف و بدون شیار.

این منطق دقیقاً برای پیچ نیز صادق است. قسمت رزوهدار، بخش ضعیفشده پیچ در برابر نیروهای برشی است.

قانون طلایی مهندسی: در اتصالات سازهای که تحت بار برشی قرار دارند، طول ساق باید به گونهای انتخاب شود که این بخش صاف و بدون رزوه، در محل اتصال دو قطعه (Shear Plane) قرار گیرد و قسمت رزوهدار، تنها در داخل مهره درگیر شود.

جدول مقایسه عملکرد پیچ تمام رزوه و نیم رزوه

این جدول به صورت خلاصه تفاوتهای کلیدی را نشان میدهد.

| ویژگی | پیچ نیم رزوه (با ساق) | پیچ تمام رزوه (بدون ساق) |

|---|---|---|

| مقاومت برشی (Shear Strength) | عالی | ضعیف |

| نیروی گیرایی (Clamping Force) | خوب | عالی (در تمام طول) |

| قابلیت تراز کردن قطعات | عالی | ضعیف |

| کاربرد اصلی | اتصالات سازهای، ماشینآلات، نقاط تحت بار برشی | کاربردهای عمومی، مونتاژ، بستن قطعات |

چه زمانی از پیچ با ساق (نیم رزوه) استفاده کنیم؟

به طور خلاصه، شما باید پیچ نیم رزوه را انتخاب کنید زمانی که:

- اتصال شما تحت نیروهای برشی (جانبی) قرار دارد.

- نیاز به تراز دقیق دو یا چند قطعه نسبت به هم دارید.

- در حال کار بر روی یک پروژه سازهای یا حساس هستید.

ساق پیچ، یک قهرمان پنهان در دنیای اتصالات است. با انتخاب درست بین پیچ تمام رزوه و نیم رزوه، شما میتوانید از استحکام، ایمنی و دوام اتصالات خود برای سالهای طولانی اطمینان حاصل کنید.

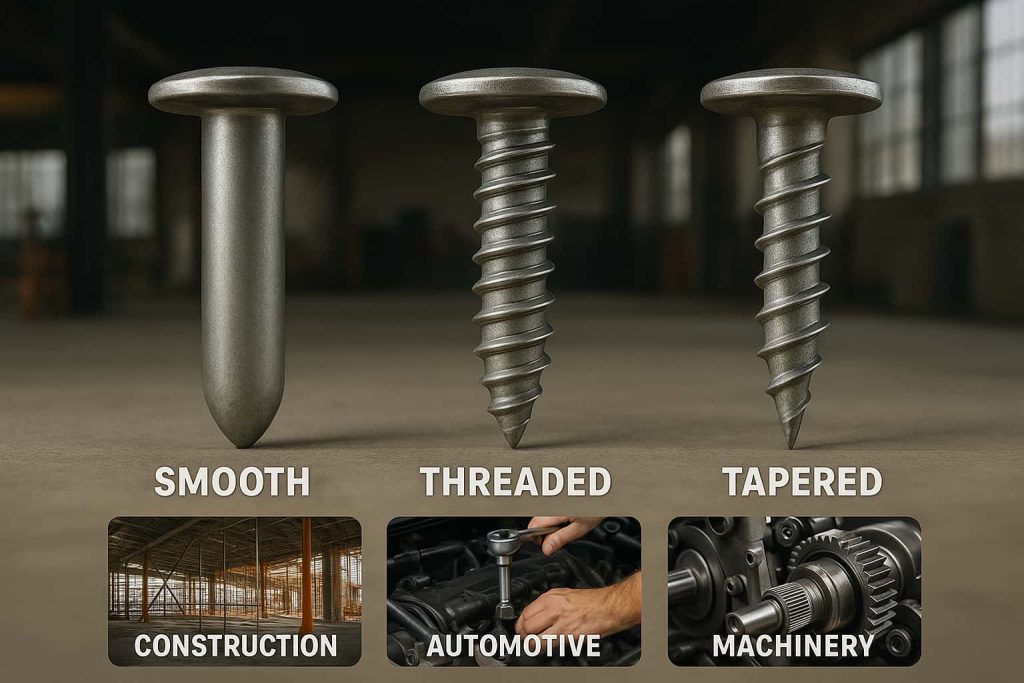

انواع ساق پیچ و کاربردهای آنها

ساق پیچها به دلیل ویژگیهای خاص خود در انواع مختلفی تولید میشوند که هرکدام کاربرد ویژهای در صنایع مختلف دارند. در این بخش، به معرفی انواع ساق پیچها و کاربردهای آنها در پروژههای مختلف خواهیم پرداخت.

1. ساق پیچ صاف

ساق پیچهای صاف، یکی از رایجترین انواع ساق پیچ هستند. این نوع ساق پیچ فاقد دندانه یا برجستگی در طول خود بوده و سطحی یکنواخت دارند. از این نوع ساق پیچ بیشتر در اتصالاتی استفاده میشود که نیاز به تماس یکنواخت با سطح دارند و فشار زیادی بر ساق پیچ وارد نمیشود.

کاربردها:

- استفاده در قطعات دقیق و با کمترین فشار

- اتصالات قطعات سبک در صنایع مختلف مانند الکترونیک و ساخت لوازم خانگی

2. ساق پیچ دندانهدار

ساق پیچهای دندانهدار دارای برجستگیها یا دندانههایی هستند که باعث افزایش اصطکاک در هنگام پیچاندن میشوند. این نوع ساق پیچ معمولاً در قطعاتی استفاده میشود که نیاز به استحکام بالا در اتصالات دارند.

کاربردها:

- استفاده در ماشینآلات سنگین که نیاز به اتصال مستحکم دارند

- کاربرد در ساختوساز و پروژههای عمرانی که در آنها نیاز به فشار و تحمل بار بالا است

3. ساق پیچ مخروطی

ساق پیچهای مخروطی شکل دارای سطحی شیبدار در قسمت انتهایی خود هستند که باعث میشود به راحتی در سوراخهای مخروطی شکل قرار بگیرند. این نوع ساق پیچها در مواقعی که دقت در نصب و به هم پیوستن قطعات ضروری است، استفاده میشوند.

کاربردها:

- استفاده در صنایع خودروسازی برای اتصالات دقیق

- کاربرد در صنایع حساس مانند الکترونیک و تجهیزات پزشکی

4. ساق پیچ مخصوص

برخی ساق پیچها به صورت خاص برای کاربردهای خاص طراحی و تولید میشوند. این ساق پیچها معمولاً برای شرایط خاصی مانند مقاومت در برابر حرارت بالا، فشار زیاد، یا خوردگی طراحی میشوند.

کاربردها:

- استفاده در صنعت نفت و گاز، صنایع شیمیایی، و مناطق با دماهای بسیار بالا

- در پروژههای خاصی که نیاز به پیچهای مقاوم در برابر خوردگی و شرایط سخت دارند

انتخاب صحیح ساق پیچ برای پروژههای مختلف

انتخاب ساق پیچ مناسب برای پروژههای صنعتی و ساختوساز بسیار مهم است. این انتخاب تأثیر زیادی بر کیفیت کار و دوام پیچکاری دارد. در این بخش، به عواملی که باید در نظر گرفته شوند تا بهترین ساق پیچ را برای پروژه خود انتخاب کنید، خواهیم پرداخت.

1. اندازه ساق پیچ

اندازه ساق پیچ باید متناسب با نیاز پروژه باشد. این اندازه شامل قطر، طول و ضخامت ساق پیچ است. برای پیچکاری در سطوح مختلف و با مقاومتهای متفاوت، باید از ساق پیچهایی استفاده کنید که اندازه آنها با نیاز پروژه هماهنگ باشد.

- قطر ساق پیچ: قطر ساق پیچ تأثیر زیادی بر مقاومت پیچ و توان تحمل بار دارد. برای پروژههایی با بار سنگین، قطر بزرگتر مناسبتر است.

- طول ساق پیچ: طول ساق پیچ بستگی به ضخامت سطح کار و عمق سوراخها دارد. استفاده از ساق پیچهای بلندتر برای اتصالات عمیقتر ضروری است.

- ضخامت ساق پیچ: ضخامت ساق پیچ باید با نیاز به استحکام و مقاومت در برابر فشار و گشتاور سازگار باشد.

2. جنس ساق پیچ

جنس ساق پیچ باید با نوع پروژه و محیط استفاده هماهنگ باشد. انتخاب جنس مناسب از مهمترین عواملی است که تأثیر زیادی بر دوام ساق پیچ دارد. در اینجا چند نمونه از جنسهای رایج ساق پیچ آورده شده است:

- استیل ضد زنگ: این نوع ساق پیچ برای محیطهای مرطوب و شرایط شیمیایی مناسب است.

- آلومینیوم: مناسب برای پروژههایی که نیاز به وزن کم و مقاومت در برابر خوردگی دارند.

- فولاد: برای پروژههایی که به مقاومت بالا در برابر فشار و کشش نیاز دارند، فولاد گزینه مناسبتری است.

3. نوع پوشش ساق پیچ

پوشش ساق پیچ علاوه بر زیبایی ظاهری، نقش مهمی در مقاومت آن در برابر عوامل خارجی دارد. از پوششهای مختلفی برای ساق پیچها استفاده میشود:

- پوشش گالوانیزه: برای افزایش مقاومت ساق پیچ در برابر زنگزدگی و خوردگی.

- پوشش سرامیکی: مقاوم در برابر شرایط شدید حرارتی و شیمیایی.

4. مقاومت به خوردگی

مقاومت به خوردگی یکی از ویژگیهای اساسی در انتخاب ساق پیچ است، خصوصاً برای استفاده در محیطهای صنعتی و مرطوب. انتخاب ساق پیچهایی که دارای پوششهای ضد خوردگی هستند، از اهمیت ویژهای برخوردار است.

نحوه ساخت و تولید ساق پیچ

فرایند تولید ساق پیچ شامل مراحلی است که باید بهدقت انجام شوند تا کیفیت نهایی پیچ حفظ شود. در این بخش، به بررسی مراحل ساخت ساق پیچ و همچنین ماشینآلات و تکنولوژیهای مورد استفاده در این فرایند خواهیم پرداخت.

1. انتخاب مواد اولیه

اولین مرحله در تولید ساق پیچ، انتخاب مواد اولیه مناسب است. مواد اولیه باید خواص مکانیکی خوبی داشته باشند تا پیچ نهایی از استحکام و مقاومت کافی برخوردار باشد. معمولاً برای تولید ساق پیچها از فولاد، استیل ضد زنگ یا آلومینیوم استفاده میشود. انتخاب مواد بستگی به کاربرد نهایی پیچ دارد.

2. شکلدهی ساق پیچ

در این مرحله، مواد اولیه تحت فشار و حرارت قرار میگیرند تا شکل مناسب ساق پیچ ایجاد شود. برای این کار از دستگاههای پرس و دستگاههای فورجینگ استفاده میشود که مواد را به شکل دلخواه در میآورد.

3. ماشینکاری و پرداخت

پس از شکلدهی، ساق پیچها وارد مرحله ماشینکاری میشوند. در این مرحله، اندازهها و ویژگیهای پیچ دقیقاً مطابق با استانداردهای صنعتی تنظیم میشوند. همچنین، لبهها و سطح ساق پیچها برای جلوگیری از آسیبهای احتمالی صاف و صیقلی میشوند.

- رزوهکاری: در این مرحله، اگر ساق پیچ نیاز به رزوهکاری داشته باشد، این کار با استفاده از دستگاههای رزوهزنی انجام میشود. رزوهها باید دقیق و با زاویه درست ایجاد شوند تا عملکرد پیچ بهینه باشد.

4. عملیات حرارتی

در این مرحله، ساق پیچها تحت فرآیندهای حرارتی خاصی قرار میگیرند تا سختی و استحکام آنها افزایش یابد. این عملیات میتواند شامل فرآیندهایی مانند کوئنچینگ و تمپرینگ باشد که باعث افزایش مقاومت ساق پیچ در برابر فشار و خوردگی میشود.

5. پوششدهی

در مرحله نهایی تولید، ساق پیچها بهمنظور محافظت بیشتر از خوردگی و آسیبهای محیطی، پوششدهی میشوند. پوششهای رایج شامل گالوانیزه، پوشش کروم و پوششهای سرامیکی است.

6. بستهبندی و حمل و نقل

پس از اتمام تمامی مراحل تولید، ساق پیچها بستهبندی شده و برای ارسال به مشتریان آماده میشوند. بستهبندی باید بهگونهای باشد که ساق پیچها در هنگام حمل و نقل دچار آسیب نشوند.

مشکلات رایج در استفاده از ساق پیچ و روشهای حل آنها

هرچند ساق پیچها از اجزای ضروری بسیاری از پروژههای صنعتی و ساختوساز هستند، اما در استفاده از آنها ممکن است مشکلاتی پیش آید. در این بخش، به بررسی مشکلات رایج در استفاده از ساق پیچ و روشهای پیشگیری و حل آنها خواهیم پرداخت.

1. شکستن ساق پیچ

یکی از مشکلات رایج در استفاده از ساق پیچ، شکستن آن در هنگام نصب یا استفاده است. این مشکل معمولاً به دلیل فشار زیاد، استفاده نادرست از ابزار، یا انتخاب نادرست ساق پیچ برای پروژه به وجود میآید.

راهحلها:

- استفاده از ساق پیچهای مناسب با توجه به نیاز پروژه

- اطمینان از استفاده از ابزار مناسب و تکنیکهای نصب صحیح

- انتخاب ساق پیچهایی با مقاومت کششی و گشتاور مناسب

2. خوردگی و زنگزدگی ساق پیچ

در محیطهای مرطوب یا در شرایط خاص، ساق پیچها ممکن است دچار خوردگی و زنگزدگی شوند. این مسئله میتواند به کاهش مقاومت ساق پیچ و آسیب به اتصالات منجر شود.

راهحلها:

- انتخاب ساق پیچهایی با پوششهای ضد خوردگی مانند گالوانیزه

- استفاده از ساق پیچهای استیل ضد زنگ یا با پوشش مناسب برای محیطهای مرطوب

- استفاده از مواد محافظ مانند روغن یا گاز برای جلوگیری از تماس با رطوبت

3. دشواری در نصب

گاهی اوقات نصب ساق پیچها میتواند دشوار باشد، به ویژه اگر ساق پیچ به طور دقیق در جای خود قرار نگیرد یا ابزار مناسب برای نصب استفاده نشود.

راهحلها:

- استفاده از دستگاههای پیچگوشتی خودکار یا ابزار دقیق برای نصب بهتر

- اطمینان از اینکه سوراخها به درستی و با دقت آماده شدهاند

- استفاده از ساق پیچهایی که مناسب نوع پروژه و نوع اتصال هستند

4. افتادن ساق پیچ از جای خود

در برخی مواقع، ساق پیچها به دلیل طراحی نادرست یا نصب نادرست از جای خود بیرون میآیند و باعث خرابی اتصالات میشوند.

راهحلها:

- استفاده از ساق پیچهای بلندتر یا با سر خاصی که در جای خود محکم شوند

- نصب درست و بررسی دقیق قبل از شروع به کار

- استفاده از پیچهای مقاومتر و مناسبتر برای اتصالات بلندمدت

5. عدم همراستایی و ناسازگاری با مواد

در برخی موارد، ساق پیچها ممکن است با مواد سطحی یا ساختاری مورد استفاده در پروژه ناسازگار باشند و عملکرد مطلوب را نداشته باشند.

راهحلها:

- انتخاب ساق پیچهایی که با مواد سطحی سازگار هستند (برای مثال، استفاده از ساق پیچهای با پوششهای خاص برای فلزات مختلف)

- بررسی تطابق ساق پیچها با استانداردهای ساختاری قبل از نصب

مقایسه ساق پیچ با سایر انواع پیچها

ساق پیچها در مقایسه با دیگر انواع پیچها، ویژگیها و مزایای خاص خود را دارند. در این بخش، به بررسی تفاوتهای میان ساق پیچها و دیگر پیچها مانند پیچهای سرمتهای، پیچهای آلن و پیچهای خودکار پرداخته خواهد شد تا کاربردهای هرکدام مشخص شود.

1. ساق پیچ vs پیچ سرمتهای

پیچهای سرمتهای معمولاً دارای نوک تیز هستند که به راحتی وارد سطوح سخت میشود و برای استفاده در مصالح نرم و سطوح نازک مناسب است. این پیچها معمولاً برای اتصال قطعات سبک و کمفشار به کار میروند. برخلاف پیچهای سرمتهای، ساق پیچها بیشتر برای اتصالات محکم و مقاوم در برابر فشارهای سنگین طراحی شدهاند.

تفاوتهای کلیدی:

- پیچ سرمتهای مناسب برای سطوح نرم و سبک است.

- ساق پیچها برای پروژههای سنگین و اتصالات محکمتر کاربرد دارند.

2. ساق پیچ vs پیچ آلن

پیچهای آلن دارای شیارهای ششگوش در سر پیچ هستند که نیاز به آچار مخصوص دارند. این پیچها معمولاً در پروژههایی با دقت بالا و پیچکاریهای داخلی استفاده میشوند. در مقابل، ساق پیچها عمدتاً برای اتصالات خارجی و کارهایی که نیاز به استحکام زیاد دارند، به کار میروند.

تفاوتهای کلیدی:

- پیچهای آلن برای پروژههای دقیق و داخلی مناسب هستند.

- ساق پیچها برای اتصالات خارجی و مقاوم در برابر فشارهای بیشتر انتخاب بهتری هستند.

3. ساق پیچ vs پیچ خودکار

پیچهای خودکار که معمولاً در کارهای سبک و روزمره استفاده میشوند، نیازی به پیشحفر کردن سوراخ ندارند. آنها به راحتی وارد مواد میشوند و در مواد نرمی همچون چوب یا پلاستیک استفاده میشوند. برخلاف پیچهای خودکار، ساق پیچها برای شرایط سختتر و اتصالات مقاومتر طراحی شدهاند و معمولاً نیاز به سوراخهای آماده دارند.

تفاوتهای کلیدی:

- پیچهای خودکار برای کارهای سبک و مواد نرم مناسبتر هستند.

- ساق پیچها برای اتصالات مقاوم در برابر فشار بالا و مواد سختتر مناسبتر هستند.

نتیجهگیری

در این مقاله، به بررسی ویژگیها و کاربردهای مختلف ساق پیچ پرداختیم و انواع مختلف آن را با پیچهای دیگر مقایسه کردیم. همانطور که مشاهده کردید، ساق پیچها به دلیل طراحی خاص خود، انتخاب مناسبی برای پروژههایی هستند که نیاز به اتصالات محکم و مقاوم دارند. این پیچها در انواع مختلفی همچون صاف، دندانهدار و مخروطی تولید میشوند و بسته به نوع پروژه، میتوانند بهترین گزینه باشند.

نکات کلیدی از مقاله:

- انتخاب مناسب ساق پیچ بستگی به نیاز پروژه، جنس و اندازه پیچ و شرایط استفاده دارد.

- ساق پیچهای دندانهدار برای پروژههای با فشار بالا و ساق پیچهای صاف برای اتصالات سبک و دقیق مناسب هستند.

- ساق پیچها به دلیل ویژگیهایی همچون مقاومت بالا و تحمل فشار، انتخابی مناسب برای پروژههای سنگین و مقاوم هستند.

با توجه به این نکات، انتخاب درست ساق پیچ برای هر پروژه میتواند تأثیر قابل توجهی بر کارایی و دوام اتصالات داشته باشد. بنابراین، پیش از شروع به کار، حتماً از ویژگیها و نوع ساق پیچ مناسب برای پروژه خود آگاه شوید و مطمئن شوید که از کیفیت و مقاومت لازم برخوردار است.