در دنیای پیچیده و دقیق اتصالات صنعتی، هیچ جزئی به اندازه رزوه (Thread) حیاتی و بنیادی نیست. رزوه، ساختار مارپیچی و شیارداری است که روی سطح داخلی (مانند مهره) یا خارجی (مانند پیچ) یک قطعه ایجاد میشود. این طراحی هوشمندانه، وظیفه اصلی تبدیل گشتاور دورانی (نیروی چرخشی آچار) به نیروی محوری خطی (نیروی بستن یا کلمپینگ) را بر عهده دارد.

درک صحیح از انواع رزوهها و مشخصات آنها، کلید انتخاب پیچ و مهره مناسب برای هر کاربردی است. در این مقاله از دانشنامه تخصصی تک پیچ، به صورت جامع و علمی به بررسی رزوهها میپردازیم.

رزوه چیست؟

رزوه بهطور کلی به ساختاری مارپیچی اطلاق میشود که بر روی سطح داخلی یا خارجی قطعهای مانند پیچ یا مهره قرار میگیرد. این طراحی باعث میشود که پیچ و مهره قادر باشند با یکدیگر ارتباطی محکم و ایمن برقرار کنند و گشتاور دورانی اعمالشده به پیچ را به نیروی محوری خطی تبدیل کنند. این تبدیل نیروی چرخشی به نیروی بستن، باعث ایجاد اتصالاتی با قدرت فشردهسازی بالا و ایمنی مناسب میشود.

یک رزوه میتواند بر روی پیچ، مهره، لولهها و سایر قطعات مختلف ایجاد شود، که در تمامی این موارد، هدف اصلی آن ایجاد یک اتصال ثابت و مقاوم است. طراحیهای مختلف رزوهها باعث شده است که انواع مختلفی از رزوهها برای کاربردهای گوناگون در صنایع مختلف وجود داشته باشد.

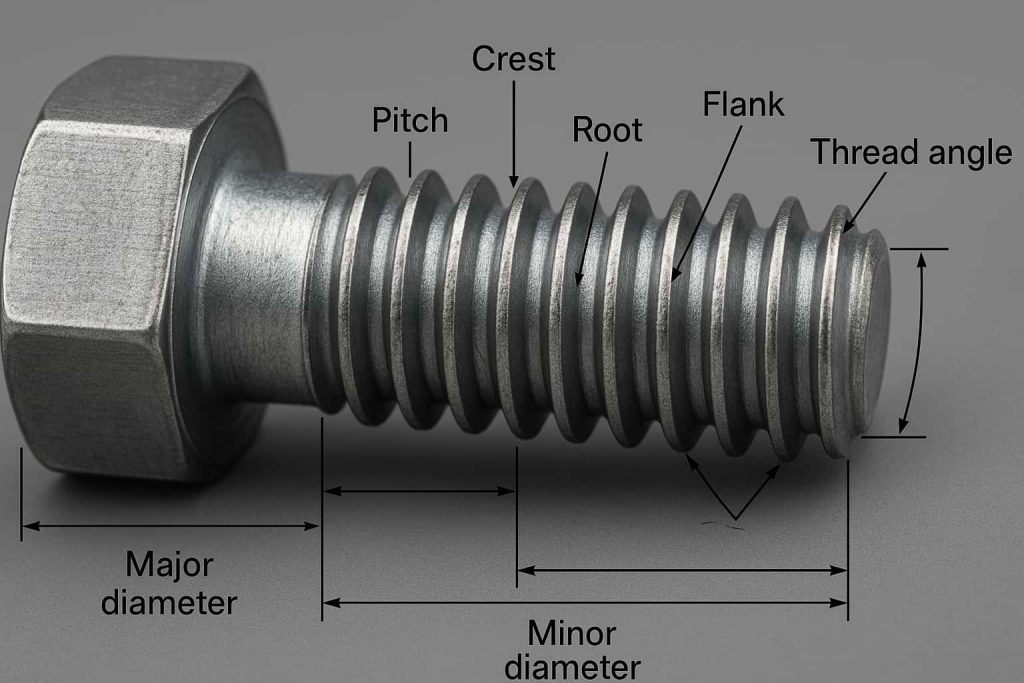

آناتومی و اجزای کلیدی یک رزوه

برای درک عمیقتر رزوهها، ابتدا باید با اجزای اصلی آن آشنا شویم. هر رزوه از بخشهای زیر تشکیل شده است:

- قطر بزرگ یا اسمی (Major Diameter): بزرگترین قطر رزوه که همان سایز نامی پیچ است (مثلاً در پیچ M10، این قطر 10 میلیمتر است).

- قطر کوچک یا داخلی (Minor Diameter): کوچکترین قطر رزوه که از عمق شیارها اندازهگیری میشود.

- گام رزوه (Pitch): فاصله محوری بین دو قله (نوک دندانه) متوالی. این مشخصه در سیستم متریک با میلیمتر (مثلاً 1.5mm) و در سیستم اینچی با تعداد دندانه در هر اینچ (TPI) بیان میشود.

- نوک دندانه (Crest): بالاترین نقطه سطح یک دندانه رزوه.

- ریشه دندانه (Root): پایینترین نقطه و عمق شیار بین دو دندانه.

- سطح جانبی (Flank): سطح شیبداری که نوک دندانه را به ریشه آن متصل میکند. زاویه بین این سطوح، زاویه رزوه را تعیین میکند.

- زاویه رزوه (Thread Angle): زاویه بین سطوح جانبی دندانهها که در اکثر رزوههای استاندارد (متریک و اینچی) برابر با 60 درجه است.

سیستمهای اصلی رزوه در جهان

در سطح جهانی، دو سیستم اصلی برای استانداردسازی رزوهها وجود دارد که شناخت آنها برای هر متخصصی الزامی است.

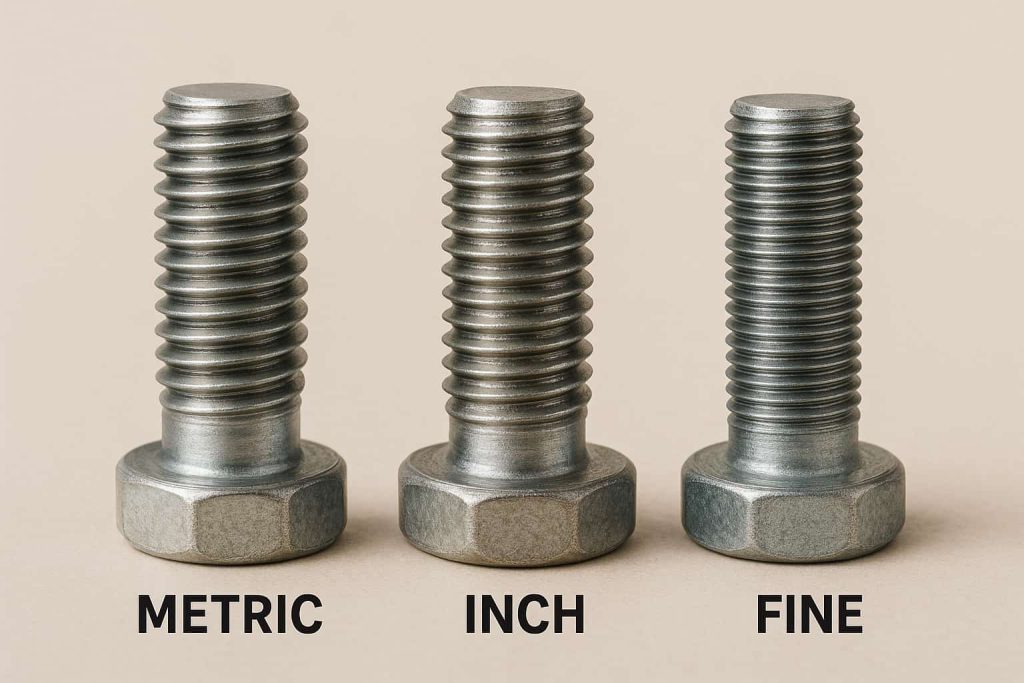

۱. رزوه متریک (Metric Thread)

این سیستم که بر اساس استاندارد ISO تعریف شده، رایجترین سیستم رزوه در جهان و به خصوص در ایران است. مشخصات اصلی آن عبارتند از:

- واحد اندازهگیری: میلیمتر (mm)

- نحوه نمایش: با حرف M شروع شده و پس از آن قطر اسمی و گام رزوه میآید. مثال: M8x1.25 که به معنای یک پیچ با قطر اسمی 8 میلیمتر و گام 1.25 میلیمتر است. اگر گام ذکر نشود، به معنای رزوه دنده درشت (Coarse) است (مثلاً M8 همان M8x1.25 است).

- زاویه رزوه: 60 درجه.

۲. رزوه اینچی (Unified Thread Standard – UTS)

این سیستم که در ایالات متحده و برخی کشورهای دیگر رایج است، بر اساس واحد اینچ کار میکند. این سیستم خود به چند سری اصلی تقسیم میشود:

- UNC (Unified National Coarse): سری دنده درشت که رایجترین نوع رزوه اینچی است و برای کاربردهای عمومی استفاده میشود.

- UNF (Unified National Fine): سری دنده ریز که استحکام کششی بالاتر و مقاومت بهتری در برابر لرزش دارد و برای تنظیمات دقیق مناسب است.

- نحوه نمایش: با قطر اسمی (به اینچ)، تعداد دندانه در هر اینچ (TPI) و سری رزوه نمایش داده میشود. مثال: 1/4″-20 UNC که یعنی پیچی با قطر اسمی 1/4 اینچ، 20 دندانه در هر اینچ و از نوع دنده درشت.

- زاویه رزوه: 60 درجه.

مقایسه کلیدی: رزوه دنده درشت (Coarse) در مقابل دنده ریز (Fine)

یکی از مهمترین تصمیمات در انتخاب پیچ، گزینش بین رزوه دنده درشت و دنده ریز است. جدول زیر به شما در این انتخاب کمک میکند:

| ویژگی | رزوه دنده درشت (Coarse / UNC) | رزوه دنده ریز (Fine / UNF) |

|---|---|---|

| سرعت نصب | سریعتر (به دلیل گام بزرگتر) | کندتر |

| مقاومت در برابر آسیب (Stripping) | مقاومتر (دندانههای عمیقتر) | حساستر |

| استحکام کششی | خوب | بالاتر (به دلیل سطح مقطع تنش بزرگتر) |

| مقاومت در برابر لرزش | متوسط (مستعد شل شدن) | بسیار بالا (زاویه مارپیچ کمتر) |

| کاربرد معمول | ساخت و ساز، مونتاژ عمومی، مواد نرم | صنایع هوافضا، خودروسازی، ابزار دقیق |

انواع خاص رزوهها

علاوه بر دستهبندیهای اصلی، انواع دیگری از رزوهها برای کاربردهای خاص طراحی شدهاند:

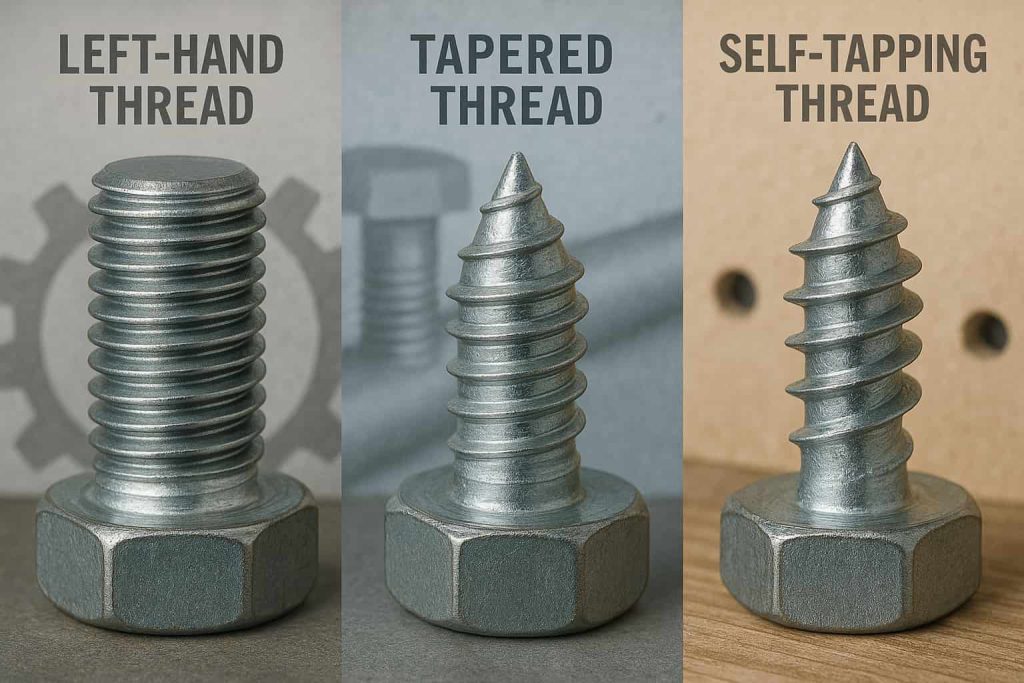

- رزوه چپگرد (Left-Hand Thread): این رزوهها برخلاف جهت عقربههای ساعت بسته میشوند. کاربرد اصلی آنها در قطعاتی است که چرخششان ممکن است باعث باز شدن پیچ راستگرد شود (مانند پدال سمت چپ دوچرخه یا برخی تیغههای اره).

- رزوه مخروطی (Tapered Thread): در این نوع، قطر رزوه به تدریج تغییر میکند. این طراحی باعث ایجاد یک اتصال بسیار محکم و آببند میشود و عمدتاً در لولهکشی و اتصالات پنوماتیک و هیدرولیک کاربرد دارد (مانند استاندارد NPT).

- رزوه خودکار (Self-Tapping Thread): این رزوهها به گونهای طراحی شدهاند که هنگام بسته شدن در یک سوراخ از پیش ایجاد شده، رزوه داخلی قطعه کار را خودشان ایجاد میکنند و نیازی به قلاویزکاری ندارند.

انتخاب رزوه مناسب برای کاربردهای مختلف

انتخاب رزوه مناسب یکی از مهمترین مراحل در فرایند طراحی اتصالات پیچ و مهره است. انتخاب نادرست رزوه میتواند منجر به مشکلات جدی مانند اتصال ضعیف، لغزش پیچ و مهره یا حتی شکست در اتصالات شود. در این بخش، به بررسی نحوه انتخاب رزوه مناسب برای کاربردهای مختلف پرداخته میشود.

1. رزوه متریک یا اینچی؟

یکی از اولین انتخابهایی که باید انجام دهید، تصمیمگیری بین رزوه متریک و رزوه اینچی است. انتخاب این دو سیستم به نیاز پروژه، منطقه جغرافیایی و استانداردهای صنعتی بستگی دارد.

رزوه متریک معمولاً در اروپا، آسیا و سایر کشورهای استفادهکننده از سیستم متریک کاربرد دارد. این رزوهها معمولاً برای پروژههای عمومی، صنعتی و تولیدات انبوه مناسب هستند.

رزوه اینچی بیشتر در ایالات متحده و برخی از کشورهای دیگر استفاده میشود و برای صنایع خاص مانند هوافضا، خودروسازی و تجهیزات حساس کاربرد دارد.

2. رزوه دنده درشت یا دنده ریز؟

یکی دیگر از انتخابهای مهم، انتخاب بین رزوه دنده درشت (Coarse) و رزوه دنده ریز (Fine) است. این دو نوع رزوه ویژگیهای متفاوتی دارند و برای کاربردهای مختلف مناسب هستند:

رزوه دنده درشت (Coarse): این رزوهها گام بزرگتری دارند و سریعتر نصب میشوند. این ویژگی آنها را برای کاربردهایی مانند ساخت و ساز و مونتاژ عمومی مناسب میکند. همچنین مقاومت بیشتری در برابر آسیب (Stripping) دارند و در شرایطی که اتصال نیاز به استحکام بالا ندارد، انتخاب مناسبی هستند.

رزوه دنده ریز (Fine): رزوههای دنده ریز برای کاربردهایی با نیاز به دقت بیشتر طراحی شدهاند. این رزوهها در شرایطی که اتصال نیاز به استحکام کششی بالا، مقاومت در برابر لرزش و عملکرد دقیق دارد، انتخاب بهتری هستند. این رزوهها معمولاً در صنایع خودروسازی، هوافضا و تجهیزات دقیق کاربرد دارند.

3. کاربردهای ویژه رزوهها

بسته به نوع صنعت و نیازهای خاص هر پروژه، ممکن است نیاز به انواع خاص رزوهها باشد. برخی از رزوههای خاص عبارتند از:

رزوه چپگرد (Left-Hand Thread): این رزوهها در قطعاتی که چرخش آنها ممکن است باعث باز شدن پیچ راستگرد شود، استفاده میشوند. این نوع رزوهها معمولاً در دوچرخهها، موتورهای مخصوص و برخی از تجهیزات نیازمند چرخش مخالف کاربرد دارند.

رزوه مخروطی (Tapered Thread): رزوههایی که در آنها قطر به تدریج تغییر میکند. این رزوهها برای ایجاد اتصالات آببند و مقاوم در برابر فشار بهویژه در سیستمهای پنوماتیک و هیدرولیک کاربرد دارند. مثال رایج این رزوهها، استاندارد NPT است.

رزوه خودکار (Self-Tapping Thread): این رزوهها بهگونهای طراحی شدهاند که هنگام بسته شدن در یک سوراخ از پیش ایجاد شده، رزوه داخلی قطعه کار را ایجاد میکنند و نیازی به قلاویزکاری ندارند. این نوع رزوهها در صنایع ساخت و ساز و ماشینآلات بسیار مورد استفاده قرار میگیرند.

4. تاثیر انتخاب رزوه بر ایمنی و کیفیت اتصال

انتخاب رزوه مناسب علاوه بر تأثیر بر کیفیت اتصال، میتواند بر ایمنی قطعات نیز تأثیرگذار باشد. انتخاب رزوه نادرست میتواند باعث ایجاد اتصالات ضعیف شود که ممکن است منجر به شکست اتصال، آسیب به قطعات یا خطرات ایمنی در صنایع حساس شود.

با انتخاب صحیح رزوه برای هر کاربرد، میتوانید اطمینان حاصل کنید که اتصالها نه تنها محکم و پایدار هستند، بلکه در برابر فشار، لرزش و دیگر شرایط محیطی مقاوم خواهند بود.

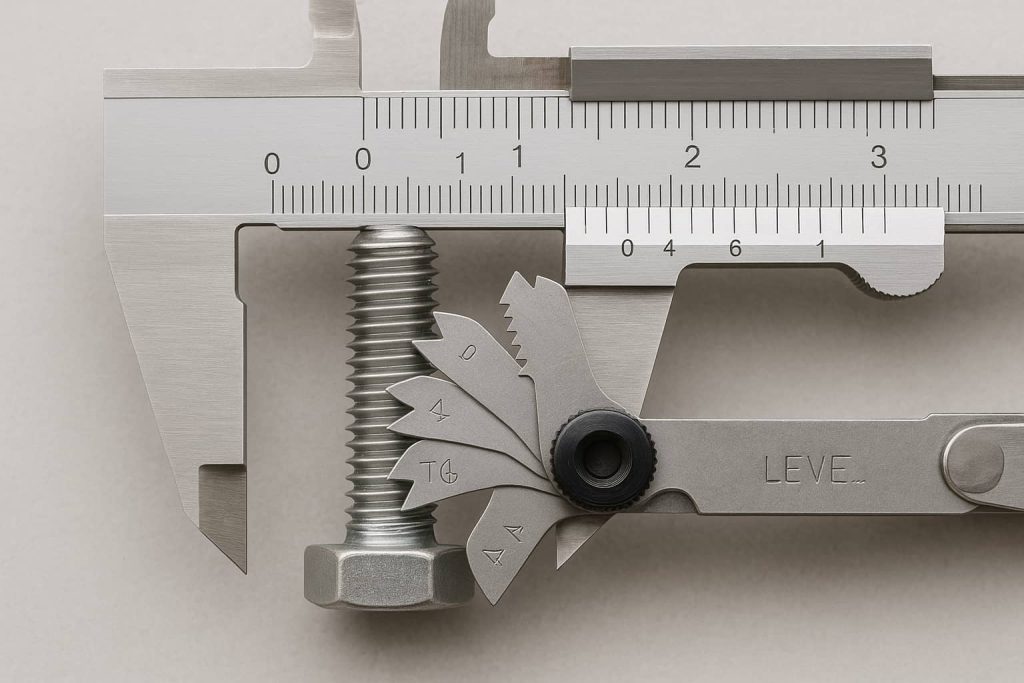

روشهای شناسایی و اندازهگیری رزوهها

شناسایی و اندازهگیری دقیق رزوهها برای اطمینان از کیفیت اتصالات پیچ و مهرهای بسیار مهم است. در این بخش، به بررسی ابزارها و روشهای مختلف شناسایی و اندازهگیری رزوهها میپردازیم.

1. ابزارهای شناسایی رزوه

برای شناسایی رزوهها و اندازهگیری ویژگیهای آنها، ابزارهای متنوعی وجود دارند که بهدقت و کارایی بالا در فرآیند تولید پیچ و مهره کمک میکنند. برخی از ابزارهای رایج برای شناسایی رزوهها عبارتند از:

کولیس (Caliper):

کولیس یکی از ابزارهای ساده و مؤثر برای اندازهگیری قطر داخلی و خارجی رزوهها است. این ابزار امکان اندازهگیری دقیق قطر رزوهها را در اختیار کاربران قرار میدهد. کولیس معمولاً برای اندازهگیری قطر بزرگ و قطر کوچک رزوهها به کار میرود.گامسنج (Pitch Gauge):

گامسنج برای اندازهگیری گام رزوه یا فاصله بین دندانههای متوالی استفاده میشود. این ابزار بهویژه برای تعیین گام رزوه در سیستم متریک و تعداد دندانهها در هر اینچ (TPI) در رزوههای اینچی ضروری است.فیکسچر رزوه (Thread Gauge):

فیکسچر رزوه یا گیره رزوه ابزار دیگری است که برای تعیین سازگاری پیچ و مهره با استانداردهای مختلف استفاده میشود. این ابزار بهطور دقیق ابعاد مختلف رزوه را بررسی میکند و مشخص میسازد که آیا رزوهها با استانداردهای مورد نظر همخوانی دارند یا خیر.

2. نحوه اندازهگیری رزوهها

برای اندازهگیری دقیق رزوهها، مراحل زیر باید دنبال شوند:

اندازهگیری قطر خارجی رزوه: با استفاده از کولیس، قطر بزرگترین بخش رزوه (قطر اسمی پیچ) اندازهگیری میشود.

اندازهگیری قطر داخلی رزوه: با استفاده از کولیس یا ابزار مخصوص، قطر کوچکترین بخش رزوه اندازهگیری میشود که مهمترین عامل در محاسبه استحکام پیچ و مهره است.

اندازهگیری گام رزوه: برای اندازهگیری گام رزوه، از گامسنج استفاده میشود که بهدقت فاصله بین دو قله رزوه را مشخص میکند.

اندازهگیری زاویه رزوه: زاویه بین سطوح جانبی دندانهها (که معمولاً 60 درجه است) با استفاده از گیره رزوه یا ابزار دقیق دیگر اندازهگیری میشود.

دقت در این اندازهگیریها برای اطمینان از کیفیت اتصال پیچ و مهرهها و جلوگیری از خرابی یا لغزش رزوهها ضروری است.

چرا شناخت رزوهها مهم است؟

رزوه یکی از اساسیترین اجزاء در اتصالات پیچ و مهرهای است که در بسیاری از صنایع استفاده میشود. شناخت دقیق انواع رزوهها و ویژگیهای آنها بهویژه در پروژههای صنعتی میتواند تأثیر زیادی بر کیفیت، ایمنی و کارایی اتصالات داشته باشد. در این بخش به بررسی اهمیت شناخت رزوهها و دلایلی که چرا باید آنها را بهدقت انتخاب کنیم، میپردازیم.

1. ایجاد اتصالات مقاوم و پایدار

انتخاب رزوه مناسب برای اتصال پیچ و مهرهها باعث میشود که اتصال محکم و مقاومی ایجاد شود. بهویژه در صنعت خودروسازی، هوافضا، یا هر صنعتی که نیاز به دقت بالا و استحکام کششی بیشتر دارد، انتخاب رزوه مناسب میتواند تفاوت زیادی در عملکرد و طول عمر اتصالات ایجاد کند.

2. پیشگیری از خرابی و آسیب قطعات

اگر رزوهها بهطور نادرست انتخاب شوند، ممکن است باعث ایجاد اتصالات ضعیف، آسیب دیدن قطعات یا حتی شکست اتصال شوند. این موضوع میتواند به هزینههای اضافی و تاخیر در پروژهها منجر شود. انتخاب رزوه مناسب به جلوگیری از این مشکلات و حفظ کیفیت اتصالات کمک میکند.

3. افزایش ایمنی اتصالات

در صنایع حساس مانند هوافضا و صنایع نظامی، اتصالات پیچ و مهرهای باید کاملاً ایمن باشند. شناخت دقیق رزوهها و استانداردهای آنها میتواند به جلوگیری از خطرات ناشی از اتصالات ضعیف کمک کند. بهویژه در مواردی که اتصالات تحت فشار، لرزش یا تغییرات دما قرار دارند، انتخاب رزوه مناسب از اهمیت بالایی برخوردار است.

4. بهینهسازی هزینهها

با شناخت انواع رزوهها و کاربردهای آنها، میتوان اتصالات مناسب و کارآمدتری انتخاب کرد. این کار نه تنها باعث بهبود عملکرد میشود، بلکه از هدررفت مواد و هزینههای اضافی نیز جلوگیری میکند.

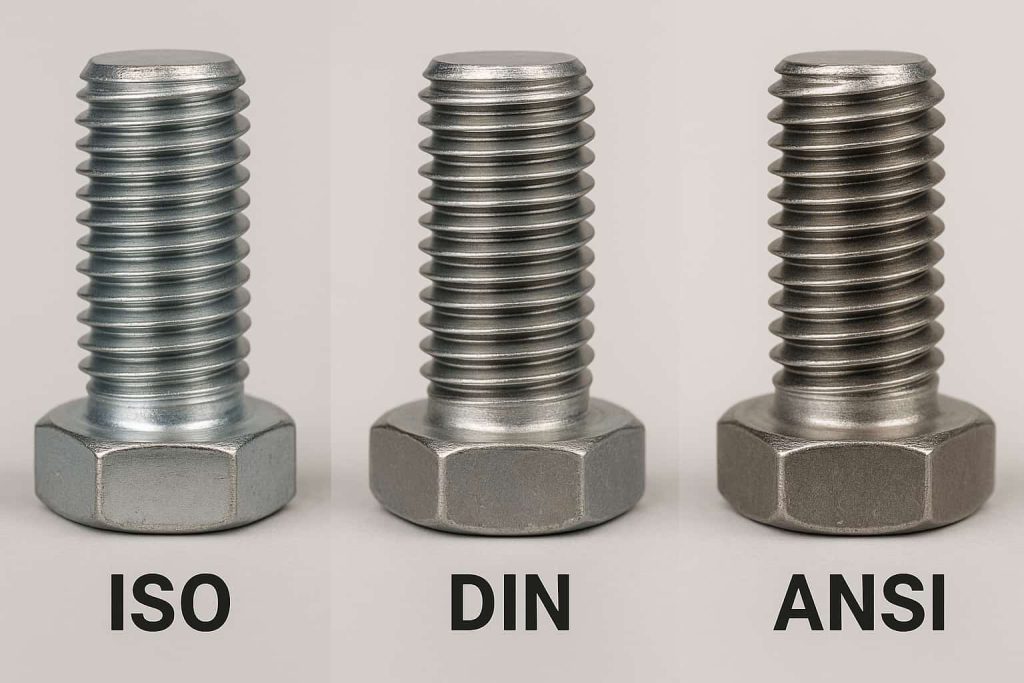

5. رعایت استانداردهای جهانی

آگاهی از استانداردهای مختلف رزوه و انتخاب رزوههایی که مطابق با این استانداردها باشند، به شرکتها و تولیدکنندگان کمک میکند تا محصولات خود را در بازار جهانی عرضه کنند. استانداردهای ISO، ANSI و DIN بهویژه در پروژههای بینالمللی اهمیت زیادی دارند.

تعمیر رزوهها

گاهی اوقات رزوهها به دلایل مختلف مانند سایش، خوردگی یا آسیبهای ناشی از فشار زیاد ممکن است خراب شوند. تعمیر رزوهها بهطور صحیح میتواند هزینهها را کاهش داده و عمر مفید قطعات را افزایش دهد. در این بخش به بررسی روشهای تعمیر رزوهها و ابزارهای مرتبط با آن میپردازیم.

1. روشهای رایج تعمیر رزوهها

تعمیر رزوهها معمولاً به دو روش اصلی انجام میشود:

هلیکویل (Helicoil):

یکی از متداولترین روشها برای تعمیر رزوهها، استفاده از سیستم هلیکویل است. در این روش، یک فنر استیل مارپیچ (که به آن هلیکویل گفته میشود) در داخل رزوه آسیبدیده قرار میگیرد. این فنر بهطور کامل جایگزین رزوه آسیبدیده شده و یک رزوه جدید با مقاومت بالا ایجاد میکند. این روش در مهرهها و پیچهای آسیبدیده بسیار کاربرد دارد و یک راهکار مؤثر برای ترمیم رزوههای شکسته یا ساییده شده است.رزوهزنی مجدد (Re-threading):

این روش بهطور مستقیم شامل بریدن مجدد رزوه روی قطعه آسیبدیده است. برای این کار از ابزارهایی مانند قلاویز یا دریل رزوهزنی استفاده میشود. رزوهزنی مجدد بهویژه زمانی مفید است که فقط قسمتهای کوچکی از رزوه آسیب دیده باشند و نیاز به تعمیر کامل نباشد.

2. ابزارهای مورد استفاده در تعمیر رزوه

برای تعمیر رزوهها از ابزارهای خاصی استفاده میشود که عبارتند از:

قلاویز (Tap): قلاویزها ابزارهایی هستند که برای ایجاد رزوه داخلی در سوراخها استفاده میشوند. برای ترمیم رزوههای آسیبدیده از قلاویزهایی با اندازههای مختلف استفاده میشود.

دستهقلاویز (Die Set): این ابزار برای ترمیم رزوههای خارجی به کار میرود و بهطور خاص برای پیچهای آسیبدیده استفاده میشود. دستهقلاویزها در اندازههای مختلف تولید میشوند تا بتوانند با دقت رزوههای خراب را تعمیر کنند.

هلیکویل (Helicoil): همانطور که گفته شد، هلیکویلها برای ایجاد رزوه جدید در قطعات آسیبدیده به کار میروند. این ابزار میتواند جایگزین رزوههای آسیبدیده شده و مقاومت بسیار بالایی را برای اتصال فراهم کند.

3. مزایای تعمیر رزوهها

کاهش هزینهها: تعمیر رزوهها بهجای تعویض کامل پیچ و مهرهها یا قطعات آسیبدیده، هزینهها را کاهش میدهد.

افزایش عمر مفید قطعه: با استفاده از روشهای تعمیر رزوهها، میتوان عمر مفید قطعات را افزایش داد و از هدررفت مواد جلوگیری کرد.

سهولت در انجام تعمیرات: تعمیر رزوهها معمولاً کار سادهای است که نیاز به تخصص زیادی ندارد و میتواند به راحتی توسط تکنسینهای معمولی انجام شود.

4. نکات مهم در تعمیر رزوهها

انتخاب ابزار مناسب برای تعمیر رزوهها بسیار مهم است. برای هر نوع پیچ یا مهرهای، باید ابزار متناسب با اندازه و نوع رزوه انتخاب شود.

در هنگام تعمیر رزوه، باید دقت کرد که رزوهها بهطور یکنواخت و صحیح بازسازی شوند تا از ایجاد اتصالات ضعیف جلوگیری شود.

جمعبندی: چرا شناخت رزوه اهمیت دارد؟

رزوه، شناسنامه و هویت یک پیچ است. انتخاب نادرست سیستم رزوه (متریک یا اینچی) یا نوع آن (دنده درشت یا ریز) میتواند به سادگی منجر به شکست اتصال، آسیب دیدن قطعات و حتی خطرات ایمنی شود. با درک مفاهیم ارائه شده در این مقاله از دانشنامه تک پیچ، شما میتوانید با اطمینان بیشتری پیچ و مهره متناسب با نیاز فنی پروژه خود را انتخاب کنید و از یک اتصال قوی، پایدار و ایمن بهرهمند شوید.