در آناتومی یک پیچ، پارامترهایی مانند قطر و طول به راحتی قابل اندازهگیری و درک هستند. اما یکی از مشخصههای پنهان و در عین حال حیاتی که مستقیماً بر استحکام و دوام اتصال تأثیر میگذارد، عمق رزوه (Thread Depth) است. این مشخصه که به آن ارتفاع دندانه (Thread Height) نیز گفته میشود، یک پارامتر طراحی مهندسی است که در استانداردهای مختلف با دقت بالایی تعریف شده است.

درک مفهوم عمق رزوه به ما کمک میکند تا بفهمیم چرا یک پیچ دنده درشت در برابر هرز شدن مقاومتر است و چرا یک پیچ دنده ریز استحکام کششی بالاتری دارد. در این مقاله به صورت علمی به این موضوع میپردازیم.

عمق رزوه دقیقاً چیست؟

عمق رزوه، فاصله عمودی (شعاعی) از قله (Crest) یا نوک یک دندانه تا ریشه (Root) یا عمیقترین نقطه شیار آن است. به عبارت دیگر، این پارامتر نشان میدهد که دندانههای رزوه چقدر “بلند” یا “عمیق” هستند.

از نظر ریاضی، عمق رزوه (H) را میتوان از طریق اختلاف بین قطر بزرگ و قطر کوچک محاسبه کرد:

عمق رزوه (H) = (قطر بزرگ - قطر کوچک) / 2

نکته مهم: عمق رزوه یک متغیر مستقل نیست که شما انتخاب کنید؛ بلکه یکی از نتایج مستقیم انتخاب یک استاندارد رزوه خاص (مانند M10x1.5) است.

چرا عمق رزوه مهم است؟

عمق رزوه یکی از ویژگیهای کلیدی پیچها است که تأثیر زیادی بر عملکرد و مقاومت پیچها در انواع اتصالات دارد. در این بخش، بهطور مفصل به بررسی دلایل اهمیت عمق رزوه در پیچها پرداخته و نقش آن را در کیفیت اتصال و عملکرد پیچها توضیح میدهیم.

1. تأثیر بر استحکام و مقاومت پیچ:

عمق رزوه بهطور مستقیم با استحکام پیچ در اتصال ارتباط دارد. هرچه عمق رزوه بیشتر باشد، پیچ قادر است نیروی بیشتری را تحمل کند و اتصال پایدارتر و مقاومتر خواهد بود. در واقع، عمق رزوه باعث افزایش سطح تماس پیچ با مادهای که در آن قرار میگیرد، میشود که این امر به افزایش مقاومت پیچ در برابر نیروهای کششی و برشی کمک میکند.

2. ارتباط عمق رزوه با سایش و خرابی پیچ:

پیچهایی که عمق رزوه مناسب دارند، معمولاً مقاومت بالاتری در برابر سایش و خرابی دارند. پیچهایی که عمق رزوه کمی دارند ممکن است تحت فشار و نیروهای بیشتر دچار سایش یا شکست شوند. عمق رزوه بیشتر بهویژه در پیچهای مورد استفاده در شرایط سخت، مانند محیطهای صنعتی یا ساختوساز، از خرابی جلوگیری میکند.

3. کارایی بهتر در پیچکاری:

پیچهایی که عمق رزوه مناسبی دارند، هنگام پیچکاری در مواد مختلف، بهتر عمل میکنند. این پیچها بهراحتی در مواد مختلف وارد میشوند و باعث کاهش میزان اصطکاک میشوند. عمق رزوه مناسب میتواند روند پیچکاری را سریعتر و بدون آسیب به پیچ و ماده انجام دهد.

4. تأثیر بر سرعت و کارایی نصب:

پیچهایی با عمق رزوه مناسب، بهویژه در پیچکاری اتصالات صنعتی، زمان نصب را کاهش میدهند. این پیچها به راحتی در محل مورد نظر قرار میگیرند و نیازی به فشار زیاد یا عملیات پیچیده برای نصب ندارند. در پروژههای بزرگ و صنعتی، این ویژگی میتواند بهطور قابل توجهی هزینهها و زمان نصب را کاهش دهد.

5. نقش در مقاومت به لرزش و شل شدن:

پیچهایی با عمق رزوه مناسب از شل شدن و لرزش در محیطهای با ارتعاشات زیاد جلوگیری میکنند. عمق بیشتر رزوه به ایجاد اتصال محکمتری کمک میکند که حتی در شرایط لرزشهای مداوم و ارتعاشات شدید نیز ثابت میماند. این ویژگی در بسیاری از صنایع، مانند خودروسازی و ماشینآلات سنگین، بسیار مهم است.

تأثیر مستقیم عمق رزوه بر عملکرد پیچ

عمق رزوه یک بدهبستان (Trade-off) مهندسی بسیار مهم بین دو نوع استحکام را به نمایش میگذارد: استحکام برشی دندانهها و استحکام کششی هسته پیچ.

۱. رزوههای عمیقتر (مشخصه رزوههای دنده درشت)

- مزیت: استحکام برشی بالاتر دندانهها: دندانههای بلندتر و پهنتر، سطح تماس بیشتری بین پیچ و مهره ایجاد میکنند. این امر باعث میشود هر دندانه به تنهایی قویتر باشد و در برابر نیروی برشی که منجر به هرز شدن یا کنده شدن (Stripping) رزوه میشود، مقاومت بسیار بیشتری داشته باشد.

- عیب: کاهش استحکام کششی پیچ: برای ایجاد دندانههای عمیقتر، باید مواد بیشتری از هسته پیچ برداشته شود. این کار باعث کاهش قطر کوچک (Minor Diameter) و در نتیجه کاهش سطح مقطع تنش میشود که استحکام کلی پیچ در برابر نیروی کششی را اندکی کاهش میدهد.

۲. رزوههای کمعمقتر (مشخصه رزوههای دنده ریز)

- مزیت: استحکام کششی بالاتر پیچ: دندانههای کمعمقتر به معنای یک هسته ضخیمتر (قطر کوچک بزرگتر) است. این هسته قویتر میتواند نیروی کششی بیشتری را قبل از شکست تحمل کند.

- عیب: استحکام برشی کمتر دندانهها: دندانههای کوتاهتر و ظریفتر، مستعدتر به هرز شدن تحت گشتاورهای بسیار بالا یا در مواد نرم هستند.

جدول مقایسه عملکرد بر اساس عمق رزوه

این جدول به وضوح نشان میدهد که عمق رزوه چگونه بر جنبههای مختلف عملکردی تأثیر میگذارد.

| معیار عملکرد | رزوه با عمق بیشتر (دنده درشت) | رزوه با عمق کمتر (دنده ریز) |

|---|---|---|

| مقاومت در برابر هرز شدن (Stripping) | بالاتر | پایینتر |

| استحکام کششی کلی پیچ | خوب | عالی |

| عملکرد در مواد نرم (مانند آلومینیوم) | بهتر | ضعیفتر |

| سرعت نصب | سریعتر | کندتر |

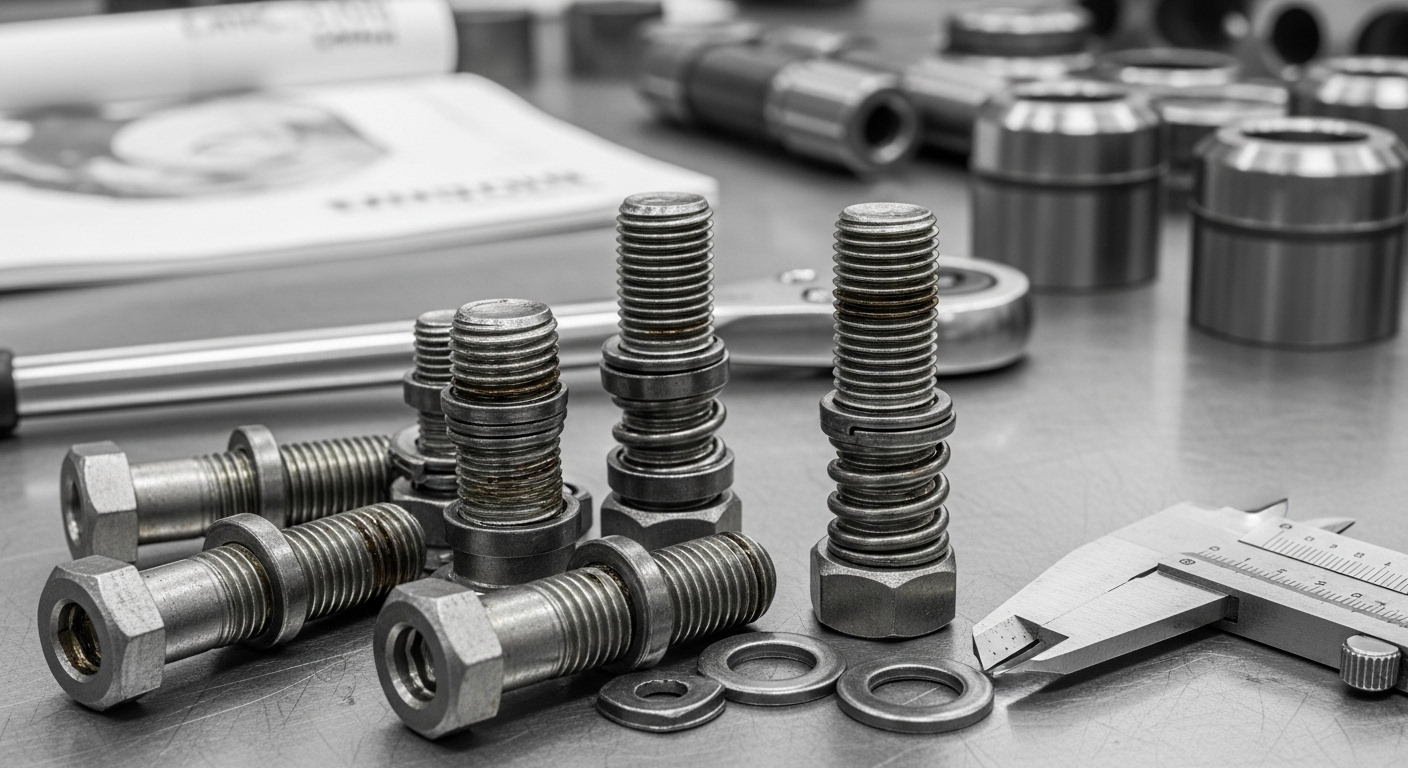

نحوه اندازهگیری عمق رزوه

عمق رزوه یکی از ویژگیهای مهم پیچهاست که تعیین میکند چطور پیچ در مواد مختلف وارد میشود و تا چه اندازه میتواند مقاومت داشته باشد. اندازهگیری صحیح عمق رزوه نهتنها به دقت در انتخاب پیچ کمک میکند بلکه به اطمینان از کیفیت اتصال نیز میانجامد. در این بخش، به معرفی روشهای مختلف اندازهگیری عمق رزوه میپردازیم.

روشهای اندازهگیری عمق رزوه:

- استفاده از گراما (Thread Gauge):

گراما یکی از ابزارهای استاندارد برای اندازهگیری عمق رزوه است. این ابزار دارای دندانههایی است که با دندانههای رزوه پیچ همتراز میشود. از این روش میتوان برای تعیین دقیق عمق رزوه استفاده کرد. گراما میتواند عمق رزوهها را با دقت بالا نشان دهد. - میکرومتر:

میکرومتر برای اندازهگیری دقیق ابعاد خارجی و داخلی پیچها استفاده میشود. با استفاده از میکرومتر میتوان عمق رزوه را با دقت میلیمتر یا حتی میکرومتر اندازهگیری کرد. این روش معمولاً در پیچهایی با رزوههای پیچیده و ریز کاربرد دارد. - کولیس (Vernier Caliper):

کولیس ابزاری است که میتواند برای اندازهگیری دقیق قطر پیچها، طول رزوه و عمق رزوهها به کار رود. کولیس برای پیچهای با گام درشت کاربرد دارد و میتواند اندازهگیریهایی با دقت 0.1 میلیمتر انجام دهد. - استفاده از ابزارهای اندازهگیری دیجیتال:

امروزه ابزارهای دیجیتال مانند کولیس دیجیتال و میکرومتر دیجیتال برای اندازهگیری عمق رزوه در پیچها وجود دارد که دقت بالایی دارند و نتایج را سریعاً نشان میدهند. این ابزارها به طور خاص برای انجام اندازهگیریهای دقیق در تولید پیچهای صنعتی طراحی شدهاند.

نکات مهم هنگام اندازهگیری عمق رزوه:

- هنگام اندازهگیری، پیچ باید ثابت نگهداشته شود تا از اندازهگیری نادرست جلوگیری شود.

- دقت ابزار اندازهگیری بسیار مهم است. استفاده از ابزارهای دقیق و مطمئن باعث میشود که اندازهگیریها بدون خطا انجام شوند.

- اندازهگیری عمق رزوه در انواع پیچها ممکن است با توجه به نوع رزوه و کاربرد آن متفاوت باشد.

عوامل مؤثر بر عمق رزوه

عوامل مختلفی میتوانند بر عمق رزوه تأثیر بگذارند که درک این عوامل برای انتخاب پیچ مناسب در پروژههای صنعتی و ساختوساز ضروری است. در این بخش، به بررسی این عوامل و تأثیرات آنها بر عمق رزوه میپردازیم.

1. نوع ماده پیچ:

نوع مادهای که پیچ از آن ساخته شده است میتواند تأثیر زیادی بر عمق رزوه داشته باشد. پیچهای ساخته شده از فلزات نرم مانند آلومینیوم و مس معمولاً دارای رزوههایی با عمق کمتری هستند زیرا این مواد انعطافپذیرتر هستند. در حالی که پیچهای فولادی یا پیچهایی که از مواد سختتر ساخته میشوند، ممکن است نیاز به عمق رزوه بیشتر برای اطمینان از استحکام و مقاومت بیشتر داشته باشند.

2. فرایند تولید پیچ:

فرایندهای مختلف تولید پیچ میتوانند بر عمق رزوه تأثیر بگذارند. پیچهایی که به صورت پرسکاری تولید میشوند ممکن است عمق رزوه متفاوتی نسبت به پیچهایی که به صورت برشکاری تولید میشوند، داشته باشند. در روش پرسکاری، معمولاً عمق رزوه به دقت بیشتری کنترل میشود.

3. نوع رزوه:

انواع مختلف رزوهها (رزوه مربعی، مثلثی، یا دندانهدار) میتوانند نیاز به عمقهای مختلفی داشته باشند. رزوههای مثلثی (رزوههای استاندارد) معمولاً عمق کمتری دارند، در حالی که رزوههای مربعی یا دندانهدار ممکن است به عمق بیشتری برای برقراری اتصالات مقاومتر نیاز داشته باشند.

4. دما و فشار محیطی:

دما و فشار محیطی که پیچ در آن استفاده میشود، میتواند تأثیر زیادی بر عمق رزوه و کیفیت اتصال داشته باشد. در محیطهای با دمای بالا یا فشار زیاد، پیچهایی با عمق رزوه بیشتر معمولاً مقاومتر و با طول عمر بیشتری عمل میکنند.

5. کاربرد پیچ:

بسته به نوع استفاده پیچ، عمق رزوه میتواند متفاوت باشد. برای مثال، پیچهایی که در کاربردهای سبک و کمتنش به کار میروند ممکن است عمق رزوه کمتری داشته باشند، در حالی که پیچهای استفاده شده در صنایع سنگین یا در شرایط بحرانی به عمق رزوه بیشتری نیاز دارند تا فشار و کشش بیشتری را تحمل کنند.

6. قابلیت تولید پیچ:

در برخی موارد، محدودیتهای تولید نیز میتواند بر عمق رزوه تأثیر بگذارد. تولید پیچهای با عمق رزوه زیاد ممکن است نیاز به دقت بالاتری داشته باشد و هزینه تولید پیچ را افزایش دهد. در چنین شرایطی، معمولاً پیچهایی با عمق رزوه بهینه که نیازهای پروژه را برآورده کند، انتخاب میشوند.

انتخاب پیچ با عمق رزوه مناسب برای پروژه شما

انتخاب پیچ مناسب برای پروژههای صنعتی و ساختوساز یکی از مهمترین مراحل در تأمین اتصالات مقاوم و بادوام است. یکی از عوامل کلیدی در این انتخاب، عمق رزوه پیچ است. در این بخش، راهنماییهایی برای انتخاب پیچ با عمق رزوه مناسب براساس نوع پروژه و شرایط محیطی آن ارائه میدهیم.

1. انتخاب پیچ بر اساس نوع ماده:

در انتخاب پیچ با عمق رزوه مناسب، نوع مادهای که پیچ قرار است در آن نصب شود، اهمیت زیادی دارد. برای مواد نرم مانند آلومینیوم، پیچهایی با عمق رزوه کمتر ممکن است کافی باشند، زیرا مواد نرمتر امکان نفوذ پیچ را راحتتر میکنند. در مقابل، برای مواد سختتر مانند فولاد، پیچهایی با عمق رزوه بیشتر برای ایجاد اتصالات مقاومتر و پایدارتر مورد نیاز هستند.

2. توجه به فشار و بار:

در پروژههایی که پیچها تحت فشار یا بار زیاد قرار میگیرند، انتخاب پیچهایی با عمق رزوه بیشتر میتواند کمک کننده باشد. عمق بیشتر رزوه بهویژه در پیچهای با کاربردهای سنگین (مانند پیچهای استفاده شده در ماشینآلات صنعتی یا سازههای ساختمانی) نیاز است تا فشار و بار بیشتری را تحمل کنند.

3. نوع اتصال و استفاده از پیچ:

نوع اتصال نیز بر انتخاب عمق رزوه تأثیر دارد. برای اتصالهای معمولی، پیچهایی با عمق رزوه استاندارد کافی خواهند بود. اما برای اتصالاتی که تحت شرایط شدید قرار دارند یا نیاز به مقاومت بالا دارند (مانند اتصالات در محیطهای دریایی یا تحت فشار)، پیچهایی با عمق رزوه بیشتر بهتر عمل میکنند.

4. مقاومت به ارتعاشات و لرزش:

در پروژههایی که پیچها تحت ارتعاشات و لرزشهای شدید قرار میگیرند، مانند ماشینآلات صنعتی، عمق بیشتر رزوه میتواند باعث جلوگیری از شل شدن پیچها شود. پیچهایی که عمق رزوه بیشتری دارند، اتصال محکمتری فراهم کرده و از حرکت یا افتادگی پیچ جلوگیری میکنند.

5. ملاحظات هزینه و تولید:

هنگام انتخاب پیچها، هزینه تولید پیچهای با عمق رزوه بیشتر ممکن است بالاتر باشد. بنابراین، در پروژههایی که هزینه تولید نقش مهمی دارد، ممکن است نیاز باشد که عمق رزوه پیچها بهینهسازی شود تا علاوه بر کارایی، هزینه تولید نیز کنترل شود.

6. انتخاب پیچ با عمق رزوه مناسب برای کاربردهای خاص:

پیچهایی که برای کاربردهای خاص مانند صنایع خودروسازی، هوافضا، یا تولیدات پزشکی استفاده میشوند، معمولاً به عمق رزوه دقیقتری نیاز دارند تا عملکرد بهینه و ایمنی را تضمین کنند. در این موارد، انتخاب پیچ با عمق رزوه دقیق و بهینه، به همراه سایر ویژگیهای فنی، از اهمیت ویژهای برخوردار است.

تفاوت عمق رزوه در پیچهای استاندارد و سفارشی

در بسیاری از پروژهها، پیچهای استاندارد برای انجام کارهای معمولی و کاربردهای عمومی کافی هستند. اما در برخی موارد خاص، پیچهایی با عمق رزوه سفارشی نیاز است. در این بخش، به بررسی تفاوتهای بین پیچهای با عمق رزوه استاندارد و سفارشی و کاربردهای هرکدام میپردازیم.

1. پیچهای با عمق رزوه استاندارد:

پیچهای با عمق رزوه استاندارد برای کاربردهای عمومی طراحی شدهاند و معمولاً در صنایع مختلف بهطور گسترده استفاده میشوند. این پیچها در ابعاد مختلفی موجود هستند و عمق رزوه آنها معمولاً طبق استانداردهای صنعتی تولید میشود. پیچهای استاندارد اغلب برای اتصالاتی که نیاز به مقاومت زیاد ندارند یا در شرایط معمولی استفاده میشوند، کافی هستند.

- مزایا:

- قیمت مناسب: پیچهای استاندارد معمولاً هزینه کمتری دارند زیرا بهصورت انبوه تولید میشوند.

- دسترسپذیری بالا: پیچهای استاندارد به راحتی در بازار قابل دسترسی هستند و نیازی به تولید سفارشی ندارند.

- کافی برای کاربردهای عمومی: برای استفاده در پروژههایی که تحت فشار یا بار سنگین نیستند، پیچهای استاندارد بهطور کامل عملکرد خوبی دارند.

2. پیچهای با عمق رزوه سفارشی:

پیچهای با عمق رزوه سفارشی برای کاربردهای خاص یا پروژههایی که نیاز به ویژگیهای ویژه دارند، طراحی و تولید میشوند. در این پیچها، عمق رزوه دقیقاً مطابق با نیازهای فنی پروژه و محیط استفاده تعیین میشود. پیچهای سفارشی معمولاً در صنایع خاصی مانند خودروسازی، هوافضا یا صنایع نظامی بهکار میروند که نیاز به مقاومت بسیار بالا دارند.

- مزایا:

- استحکام بالا: پیچهای سفارشی بهدلیل عمق رزوههای دقیق و متناسب، استحکام بالاتری نسبت به پیچهای استاندارد دارند.

- پایداری در شرایط خاص: این پیچها برای استفاده در شرایط ویژه مانند فشار بالا، دماهای زیاد یا لرزشهای مداوم طراحی میشوند.

- انعطافپذیری در طراحی: میتوان پیچهای سفارشی را بر اساس نیاز پروژه تغییر داده و ویژگیهایی مانند عمق رزوه، گام رزوه، و نوع مواد را به دلخواه تنظیم کرد.

3. انتخاب پیچ مناسب بر اساس نیاز پروژه:

- برای پروژههایی که نیاز به ویژگیهای خاص دارند و تحت شرایط سخت قرار میگیرند، پیچهای با عمق رزوه سفارشی بهترین انتخاب هستند.

- برای کاربردهای عمومی که فشار یا بار زیادی به پیچ وارد نمیشود، پیچهای استاندارد مناسبتر و مقرونبهصرفهتر هستند.

مشکلات رایج در عمق رزوه و راهحلها

در هنگام استفاده از پیچها، مشکلاتی ممکن است به دلیل عمق نادرست رزوه بوجود آید. این مشکلات میتوانند بر کارایی و دوام پیچها تأثیر منفی بگذارند. در این بخش، مشکلات رایج در عمق رزوه و راهحلهایی برای پیشگیری و رفع این مشکلات بررسی میشود.

1. شل شدن پیچها:

یکی از مشکلات رایج زمانی است که عمق رزوه به اندازه کافی نیست یا بهدرستی اندازهگیری نشده است. این میتواند منجر به شل شدن پیچها شود که در نتیجه اتصالات ضعیف و خرابی در سازهها یا دستگاهها ایجاد میکند.

- راهحل: استفاده از پیچهایی با عمق رزوه مناسب برای بار و فشار مورد نظر. همچنین، استفاده از مهرهها یا واشرهای مناسب میتواند به جلوگیری از شل شدن پیچ کمک کند.

2. سایش و خرابی رزوهها:

پیچهایی که عمق رزوه کم دارند یا دندانههای رزوه بهدرستی تشکیل نشدهاند، ممکن است دچار سایش و خرابی سریع شوند. این مشکل معمولاً در پیچهایی که در محیطهای سخت و تحت فشار زیاد استفاده میشوند، مشاهده میشود.

- راهحل: انتخاب پیچهایی با عمق رزوه مناسب و دقت بالا در تولید. استفاده از مواد مقاوم در برابر سایش برای پیچها و رزوهها میتواند عمر مفید آنها را افزایش دهد. همچنین، انتخاب پیچهای با پوشش محافظ میتواند از سایش جلوگیری کند.

3. مشکل در نصب پیچ:

عمق نادرست رزوه میتواند باعث ایجاد مشکلات در هنگام نصب پیچها شود. پیچهایی که عمق رزوه کمی دارند، ممکن است بهدرستی در محل قرار نگیرند یا به سختی پیچ شوند.

- راهحل: استفاده از ابزارهای مناسب برای نصب پیچ و اطمینان از اینکه عمق رزوه پیچ با نیاز پروژه مطابقت دارد. در پروژههایی که نیاز به دقت بالا دارند، میتوان از پیچهای سفارشی با عمق رزوه مناسب استفاده کرد.

4. گرفتگی یا شکست رزوه:

پیچهایی که دارای عمق رزوه زیاد یا زیادتر از حد استاندارد هستند، ممکن است در هنگام نصب دچار گرفتگی یا شکست رزوه شوند. این مشکل میتواند منجر به آسیب به ماده یا پیچ شود.

- راهحل: انتخاب پیچهای با عمق رزوه مناسب براساس ماده مورد استفاده و میزان فشار وارد شده بر پیچ. بررسی و اصلاح فرایند تولید پیچها و اطمینان از دقت در اندازهگیری رزوه نیز میتواند به جلوگیری از این مشکل کمک کند.

5. عدم تطابق عمق رزوه با اندازه پیچ:

زمانی که عمق رزوه با سایز پیچ همخوانی ندارد، پیچ نمیتواند بهدرستی در محل نصب قرار گیرد. این مسئله میتواند به آسیب به پیچ و ماده، یا ایجاد اتصالات ضعیف منجر شود.

- راهحل: استفاده از پیچهایی که مطابق با استانداردهای سایز و عمق رزوه تولید شدهاند. همچنین، انجام آزمایشهای کنترل کیفیت برای اطمینان از دقت ابعاد پیچ و رزوه میتواند از این مشکل جلوگیری کند.

چرا عمق رزوه بر هزینه پیچها تأثیر میگذارد؟

عمق رزوه تأثیر قابل توجهی بر هزینه تولید پیچها دارد. پیچهایی با عمق رزوه بیشتر معمولاً نیاز به دقت بیشتری در فرآیند تولید دارند و از مواد با کیفیت بالاتری ساخته میشوند. در این بخش، به بررسی تأثیر عمق رزوه بر قیمت پیچها پرداخته و عواملی که میتوانند هزینه پیچها را تحت تأثیر قرار دهند، توضیح داده میشود.

1. تولید پیچهای با عمق رزوه بیشتر:

تولید پیچهایی با عمق رزوه بیشتر معمولاً پیچیدهتر است. این پیچها نیاز به ماشینآلات پیشرفته و فرآیندهای تولید دقیقتر دارند که میتواند هزینه تولید را افزایش دهد. همچنین، پیچهایی با عمق رزوه بیشتر ممکن است نیاز به زمان بیشتری در فرایند تولید داشته باشند، به همین دلیل قیمت آنها بالاتر است.

- هزینه مواد اولیه: پیچهایی با عمق رزوه بیشتر معمولاً از مواد مقاومتر و با کیفیت بالاتر ساخته میشوند که این مواد میتوانند هزینه تولید را افزایش دهند. استفاده از آلیاژهای خاص یا پوششهای مقاوم به خوردگی برای پیچها، قیمت آنها را بهطور مستقیم تحت تأثیر قرار میدهد.

- هزینه نیروی کار و تجهیزات: تولید پیچهای با عمق رزوه دقیق نیازمند نیروی کار ماهر و تجهیزات پیشرفته است. این موارد باعث میشوند که پیچها با عمق رزوه بالا معمولاً هزینه بیشتری برای تولید داشته باشند.

2. پیچهای سفارشی و هزینههای بالا:

پیچهایی که با عمق رزوه سفارشی تولید میشوند، به دلیل نیاز به دقت بیشتر و تولید ویژه برای هر پروژه، هزینه بالاتری دارند. این پیچها معمولاً برای کاربردهای خاص یا پروژههایی که نیاز به ویژگیهای خاص دارند، طراحی میشوند. بهعنوان مثال، پیچهایی که در صنایع هوافضا یا خودروسازی استفاده میشوند، ممکن است نیاز به عمق رزوه سفارشی داشته باشند که به افزایش هزینههای تولید منجر میشود.

- هزینه تولید پیچهای سفارشی: پیچهای سفارشی با توجه به نیاز پروژه و ویژگیهای خاص طراحی میشوند. فرآیند طراحی و تولید این پیچها معمولاً پیچیدهتر است و هزینههای اضافی را به همراه دارد.

3. تأثیر عمق رزوه بر قیمت فروش:

پیچهایی که عمق رزوه بیشتر دارند یا پیچهایی که با عمق رزوه سفارشی تولید میشوند، بهطور طبیعی قیمت بالاتری دارند. بنابراین، هنگام انتخاب پیچ برای پروژههای صنعتی یا ساختوساز، باید هزینههای مربوط به پیچها را در نظر گرفت و پیچهای با عمق رزوه مناسب را با توجه به بودجه پروژه انتخاب کرد.

- مقایسه هزینهها: برای پروژههای با حجم زیاد، انتخاب پیچهای با عمق رزوه استاندارد ممکن است گزینه مقرونبهصرفهتری باشد. در حالی که برای پروژههای خاص یا پیچهای پیچیدهتر، ممکن است نیاز به پیچهای سفارشی با عمق رزوه بیشتر باشد که هزینههای بیشتری به همراه دارند.

جمعبندی نهایی

عمق رزوه یک مفهوم طراحی است که به طور مستقیم با انتخاب بین رزوه دنده درشت و دنده ریز گره خورده است. با درک این مفهوم، شما دیگر تنها به ابعاد ظاهری یک پیچ نگاه نمیکنید، بلکه به منطق مهندسی پشت آن پی میبرید. این دانش به شما کمک میکند تا با اطمینان بیشتری دلیل انتخاب یک پیچ دنده درشت برای یک کاربرد عمومی و یک پیچ دنده ریز برای یک کاربرد حساس و تحت بار بالا را درک کرده و بهترین تصمیم را برای پروژه خود بگیرید.