در کنار سیستم متریک که استاندارد غالب جهانی است، رزوه اینچی (Unified Thread Standard – UTS) به عنوان استاندارد اصلی در ایالات متحده آمریکا و برخی دیگر از کشورها، جایگاه ویژهای دارد. این سیستم که پس از جنگ جهانی دوم با توافق بین آمریکا، کانادا و بریتانیا برای یکپارچهسازی استانداردها ایجاد شد، امروزه در بسیاری از صنایع، بهویژه در ماشینآلات صنعتی، تجهیزات ساختمانی و خودروهای کلاسیک آمریکایی یافت میشود.

برای هر فروشگاه تخصصی پیچ و مهره، ارائه اطلاعات دقیق در مورد این سیستم یک ضرورت است، زیرا عدم تطابق یک پیچ اینچی با یک سوراخ متریک (حتی اگر در ظاهر شبیه باشند) میتواند منجر به خرابی کامل اتصال شود. در این مقاله به تشریح کامل این استاندارد میپردازیم.

چه رزوههایی بهعنوان رزوه اینچی شناخته میشوند؟

رزوههای اینچی به رزوههایی اطلاق میشود که بر اساس واحد اندازهگیری اینچ طراحی شدهاند. در این سیستم، هر واحد اندازهگیری بهجای میلیمتر، بر اساس یکدهم اینچ (0.1 inch) صورت میگیرد. استاندارد Unified Thread Standard (UTS) که در ایالات متحده و برخی از کشورهای دیگر بهطور گسترده استفاده میشود، برای ایجاد یک سیستم استاندارد برای پیچها و مهرهها طراحی شده است.

در استاندارد UTS، رزوهها به دستههای مختلف تقسیم میشوند که رایجترین آنها UNC (رزوه استاندارد کنگرهای) و UNF (رزوه کنگرهای دقیق) هستند. رزوههای UNC برای اتصالات با نیروهای کششی بالا مناسب هستند، در حالی که رزوههای UNF برای کاربردهایی با دقت بالا و نیاز به اتصالات دقیقتر طراحی شدهاند.

همچنین رزوههای UTS با توجه به گام و قطر متفاوت خود، برای استفاده در صنایع مختلف طراحی شدهاند. از این رزوهها در تجهیزات ساختوساز، خودروسازی، هوافضا و صنایع دریایی به وفور استفاده میشود. هرکدام از این رزوهها بهطور خاص ویژگیهای منحصر بهفردی دارند که آنها را برای کاربردهای خاص مناسب میکند.

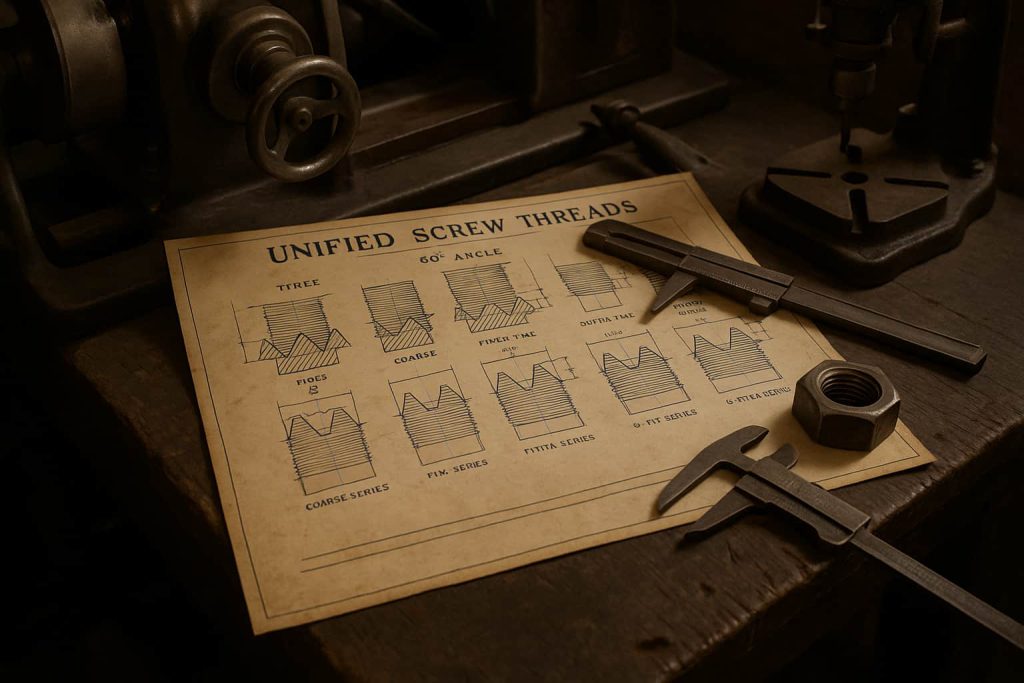

استاندارد Unified Thread Standard (UTS) چیست؟

Unified Thread Standard (UTS) یک استاندارد برای رزوههای اینچی است که برای ایجاد اتصالات پیچ و مهرهای با استفاده از واحد اندازهگیری اینچ طراحی شده است. این استاندارد اولین بار در اوایل قرن بیستم توسط مهندسان آمریکایی برای یکپارچهسازی رزوههای پیچ و مهره بهوجود آمد. قبل از معرفی این استاندارد، رزوههای پیچ و مهره بهطور جداگانه و بدون هماهنگی تولید میشدند که باعث مشکلاتی در تولید و مونتاژ میشد.

UTS برای اولین بار در سال 1949 تحت نام American National Standard معرفی شد و بعدها در سال 1950 به استاندارد رسمی ایالات متحده تبدیل شد. در این استاندارد، رزوهها بر اساس ابعاد، شکل و نحوه اتصال طبقهبندی میشوند. این استاندارد شامل ویژگیهایی مانند زاویه دندانه، گام رزوه و قطر خارجی پیچ است.

رزوههای اینچی طبق استاندارد UTS بهطور گسترده در صنایع مختلف از جمله خودروسازی، صنایع نفت و گاز، هوافضا و ساختوساز استفاده میشوند. این استاندارد به دلیل دقت بالا و قابلیت سازگاری با تجهیزات مختلف در سراسر دنیا، از محبوبیت زیادی برخوردار است.

در مجموع، Unified Thread Standard یک استاندارد کلیدی برای تولید پیچ و مهرههای اینچی است که در صنایع مختلف کاربردهای گستردهای دارد و به دلیل مشخصات دقیق و شفاف خود، موجب افزایش دقت در اتصالات میشود.

تاریخچه و تکامل استاندارد رزوه یونیفاید (UTS)

رزوههای اینچی، که بهطور رسمی به Unified Thread Standard (UTS) شناخته میشوند، یکی از مهمترین استانداردهای اتصال پیچ و مهره در صنایع مختلف هستند. این استاندارد برای اولین بار در اواسط قرن بیستم در ایالات متحده آمریکا توسعه یافت تا پیچ و مهرههایی با رزوههای سازگار و استاندارد تولید شوند.

در ابتدا، پیچها و مهرهها در صنایع مختلف با اندازهها و طراحیهای متفاوت تولید میشدند که باعث مشکلات زیادی در تولید، نگهداری و تعمیرات میشد. بهطور خاص، پیچ و مهرهها از استانداردهای متفاوتی در کشورهای مختلف پیروی میکردند که موجب ناهماهنگی در اتصالات میشد. به همین دلیل، نیاز به یک استاندارد جهانی برای تولید پیچها و مهرهها بهوجود آمد.

در سال 1949، American National Standards Institute (ANSI) برای اولین بار استاندارد Unified Thread Standard (UTS) را معرفی کرد. هدف این استاندارد، ایجاد یک سیستم استاندارد برای رزوهها بود که میتوانست در تولید پیچها و مهرهها در ایالات متحده و کشورهای دیگر استفاده شود. پس از پذیرش این استاندارد در سطح جهانی، رزوههای اینچی بهطور گسترده در صنایع مختلف مانند خودروسازی، هوافضا، ساختوساز و بسیاری دیگر از صنایع به کار گرفته شدند.

امروزه، UTS بهعنوان یک استاندارد رایج در بسیاری از کشورهای صنعتی استفاده میشود و همچنان بهعنوان یکی از مهمترین روشهای اتصال پیچ و مهره در پروژههای مهندسی و صنعتی شناخته میشود.

انواع طراحیهای رزوه اینچی در استاندارد UTS

در استاندارد Unified Thread Standard (UTS)، انواع مختلفی از رزوهها وجود دارند که هرکدام برای کاربردهای خاص طراحی شدهاند. این رزوهها بسته به نیازهای مختلف پروژهها، ابعاد و ویژگیهای خاصی دارند که آنها را برای استفاده در شرایط خاص مناسب میسازد. در این بخش، به بررسی مهمترین انواع رزوههای اینچی در استاندارد UTS میپردازیم.

1. رزوه UNC (Unified National Coarse)

رزوه UNC یا رزوه استاندارد کنگرهای، یکی از رایجترین انواع رزوههای اینچی است. این رزوهها دارای گام بلندتری هستند و برای اتصالاتی که نیاز به تحمل بارهای سنگین و فشار بالا دارند، طراحی شدهاند. رزوههای UNC معمولاً در صنایعی مانند خودروسازی، ساختوساز و تجهیزات صنعتی استفاده میشوند. این رزوهها بهدلیل مقاومت بالا در برابر فشار و تنش، برای کاربردهای عمومی و اتصالات سریع بهکار میروند.

2. رزوه UNF (Unified National Fine)

رزوه UNF یا رزوه کنگرهای دقیق، برای کاربردهایی که به دقت بالا نیاز دارند طراحی شدهاند. گام این رزوهها کوتاهتر است و در نتیجه پیچها و مهرههای تولید شده دارای دقت بیشتری هستند. رزوههای UNF در صنایع حساستری مانند هوافضا، تجهیزات پزشکی و برخی از ماشینآلات دقیق مورد استفاده قرار میگیرند. این رزوهها به دلیل دقت بالای خود، در اتصالاتی که نیاز به تحمل فشار کمتر و اتصال دقیق دارند، بسیار مناسب هستند.

3. رزوه UNEF (Unified National Extra Fine)

رزوههای UNEF که بهعنوان رزوههای کنگرهای فوقدقیق نیز شناخته میشوند، برای کاربردهایی طراحی شدهاند که نیاز به دقت و استحکام بسیار بالا دارند. این رزوهها دارای گام بسیار ریزتری هستند و بیشتر در صنایع خاص مانند ابزارآلات دقیق، اتصالات هوافضا و صنایع شیمیایی استفاده میشوند.

4. رزوه 8UN (Unified Thread)

رزوه 8UN یکی دیگر از انواع رایج رزوههای اینچی است که بیشتر در صنایعی که نیاز به اتصالات با گام بسیار دقیق دارند، استفاده میشود. این رزوهها در پروژههای مهندسی پیچیدهای که نیاز به تحمل بار و فشار بالا دارند، مورد استفاده قرار میگیرند.

5. رزوه UNEF (Unified National Extra Fine)

رزوههای UNEF یا رزوههای کنگرهای فوقدقیق بهطور خاص برای اتصالاتی طراحی شدهاند که در آنها دقت و تحمل فشار بالای اتصالات بسیار حائز اهمیت است. این رزوهها برای اتصالات خاص و کاربردهایی که نیاز به دقت فوقالعاده دارند، در صنایع هوایی، دریایی و تجهیزات با تکنولوژی بالا استفاده میشوند.

این تنوع در طراحیهای رزوههای اینچی بهطور گستردهای در صنایع مختلف کاربرد دارد. هر یک از این رزوهها با توجه به ویژگیهای خاص خود برای اتصالات پیچ و مهرهای در شرایط مختلف مناسب هستند و انتخاب صحیح نوع رزوه میتواند عملکرد و ایمنی اتصالات را بهطور قابل توجهی بهبود بخشد.

تلرانسهای UTS و تأثیر آنها بر کیفیت رزوه

تلرانسها (Tolerances) یکی از اصول مهم در طراحی و تولید پیچ و مهرهها هستند که تأثیر زیادی بر کیفیت و دقت اتصالات دارند. در استاندارد Unified Thread Standard (UTS)، تلرانسها برای رزوهها بهدقت تعریف میشوند و این تعریف دقیق، موجب میشود که پیچ و مهرهها بهطور کامل در یکدیگر قرار گیرند و اتصالات محکم و بدون لغزش ایجاد شود.

1. تعریف تلرانسها در استاندارد UTS

تلرانس در واقع به محدوده مجاز تغییرات اندازه رزوه اشاره دارد. در استاندارد UTS، تلرانسها برای ابعاد مختلف رزوهها مانند قطر خارجی، قطر داخلی، گام رزوه و زاویه دندانهها بهدقت تعریف شدهاند. این تلرانسها اطمینان میدهند که پیچها و مهرهها بهدرستی در یکدیگر قرار میگیرند و هیچگونه مشکلی در اتصال ایجاد نمیشود.

- تلرانسهای عمومی:

این تلرانسها شامل حدود مجاز برای اندازهگیریهای پیچ و مهرههای استاندارد هستند و بهطور معمول در کاربردهای عمومی و صنعتی مورد استفاده قرار میگیرند. - تلرانسهای دقیق:

این تلرانسها برای تولید پیچ و مهرههای دقیقتر و برای استفاده در صنایع حساس مانند هوافضا و تجهیزات پزشکی استفاده میشوند. این تلرانسها باعث میشوند که اتصال پیچها با دقت بسیار بالا انجام شود.

2. تأثیر تلرانسها بر کیفیت اتصالات

یکی از اصلیترین تاثیرات تلرانسها در کیفیت اتصال پیچ و مهرهها، جلوگیری از لغزش و شل شدن اتصالات است. زمانی که تلرانسها دقیق و استاندارد باشند، پیچها و مهرهها بهراحتی در یکدیگر قرار میگیرند و از حرکت یا جدا شدن ناخواسته جلوگیری میشود. علاوه بر این، تلرانسهای دقیق موجب میشوند که پیچ و مهرهها با دقت بالا و بدون مشکل در داخل سوراخها و محلهای اتصال قرار گیرند.

3. چرا تلرانسها اهمیت دارند؟

تلرانسهای دقیق موجب میشوند که پیچها و مهرهها عملکرد بهتری در برابر بار و فشار داشته باشند. این امر بهویژه در پروژههای حساس مانند ساختوساز، صنایع خودروسازی و هوافضا از اهمیت ویژهای برخوردار است. تلرانسها همچنین به تولیدات انبوه کمک میکنند و فرآیند تولید پیچ و مهرهها را استاندارد میسازند.

در نتیجه، تلرانسها نقش حیاتی در کیفیت، دقت و عملکرد اتصالات پیچ و مهرهها دارند و بدون تعریف صحیح آنها، استفاده از پیچها و مهرهها در اتصالات با مشکلات زیادی مواجه میشود.

مزایای استفاده از رزوههای اینچی (UTS)

استفاده از رزوههای اینچی (UTS) در صنایع مختلف، مزایای فراوانی دارد که موجب برتری این سیستم نسبت به سایر سیستمها میشود. در این بخش، به بررسی مزایای اصلی رزوههای اینچی طبق استاندارد UTS خواهیم پرداخت:

1. دقت بالا در اتصالات

رزوههای UTS بهطور دقیق طراحی شدهاند تا اتصالاتی محکم و پایدار ایجاد کنند. دقت بالا در ابعاد و اندازه رزوهها باعث میشود که پیچ و مهرهها بهراحتی در داخل یکدیگر قرار گیرند و از لغزش یا شل شدن جلوگیری شود. این ویژگی باعث میشود که رزوههای UTS در صنایع حساس مانند هوافضا و خودروسازی که نیاز به دقت بالایی دارند، بسیار مناسب باشند.

2. سازگاری با تجهیزات موجود

رزوههای UTS بهعنوان استانداردی شناخته شده در صنعت، با بسیاری از تجهیزات و دستگاهها سازگار هستند. این سازگاری موجب میشود که در پروژههای مختلف، نیاز به تغییرات اساسی در تجهیزات یا ابزارها نباشد و از هزینههای اضافی جلوگیری گردد.

3. مقاومت بالا در برابر فشار و تنش

رزوههای اینچی طبق استاندارد UTS بهطور خاص برای تحمل فشار و تنشهای بالا طراحی شدهاند. این ویژگی بهویژه در کاربردهایی که در معرض نیروهای شدید و ارتعاشات قرار دارند، بسیار مهم است. بهعنوان مثال، در صنایع نفت و گاز، این رزوهها برای اتصالات فلزی در معرض فشارهای زیاد و شرایط سخت مورد استفاده قرار میگیرند.

4. سهولت در تولید و نصب

فرآیند تولید پیچ و مهرههای UTS نسبت به سایر رزوهها سادهتر است و میتواند در حجم بالا تولید شود. این فرآیند سادهسازی شده، موجب کاهش هزینهها و زمان تولید میشود. علاوه بر این، نصب و استفاده از رزوههای اینچی UTS نیز برای تکنسینها و مهندسان راحتتر است.

5. انعطافپذیری در کاربردهای مختلف

رزوههای UTS با انواع مختلفی از پیچها و مهرهها سازگار هستند که این ویژگی انعطافپذیری آنها را در کاربردهای مختلف افزایش میدهد. از رزوههای اینچی میتوان در اتصالات با اندازههای مختلف و در شرایط محیطی گوناگون استفاده کرد، بدون اینکه نگرانی از عدم تطابق یا عملکرد ضعیف وجود داشته باشد.

در نتیجه، استفاده از رزوههای اینچی UTS در صنایع مختلف باعث بهبود دقت، کاهش هزینهها، افزایش مقاومت و ایجاد اتصالات پایدار و قابل اعتماد میشود. این مزایا باعث شده است که رزوههای UTS به یک انتخاب رایج در صنایع حساس و پرچالش تبدیل شوند.

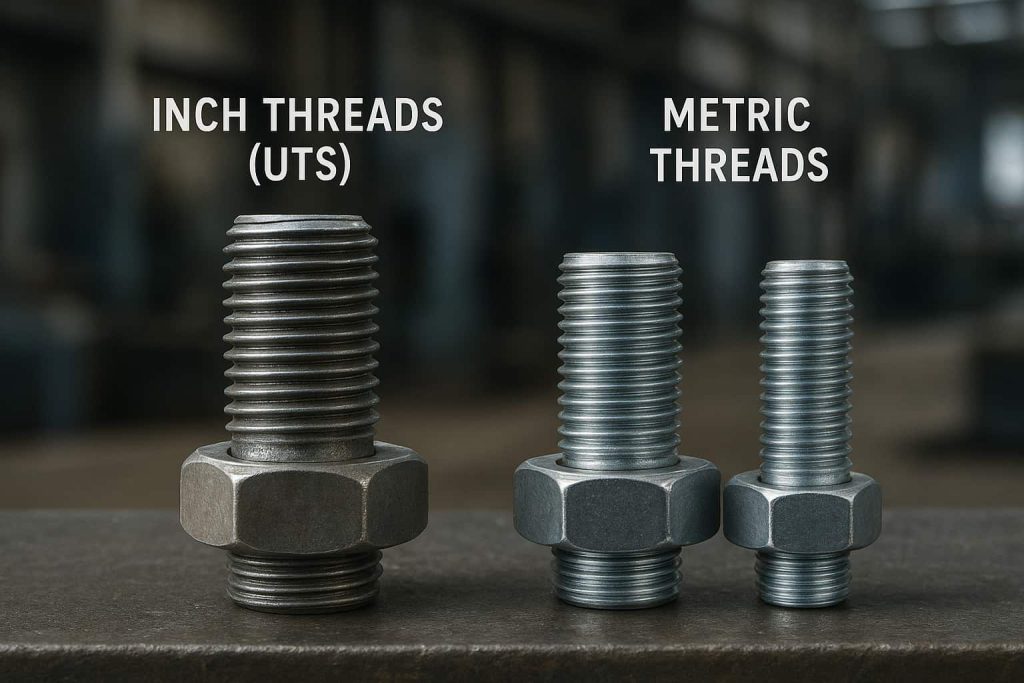

ویژگیهای اصلی رزوه اینچی (UTS)

با وجود تفاوت در واحد اندازهگیری، رزوه اینچی شباهتهایی نیز با سیستم متریک دارد:

- شکل دندانه V-شکل: همانند رزوه متریک، پروفایل دندانهها در این سیستم نیز V-شکل است.

- زاویه رزوه 60 درجه: زاویه استاندارد دندانهها 60 درجه است که این ویژگی را با رزوههای متریک ISO مشترک میکند.

- واحد اندازهگیری اینچ: تفاوت اصلی در اینجاست. تمام ابعاد بر اساس واحد اینچ (Inch) تعریف میشوند.

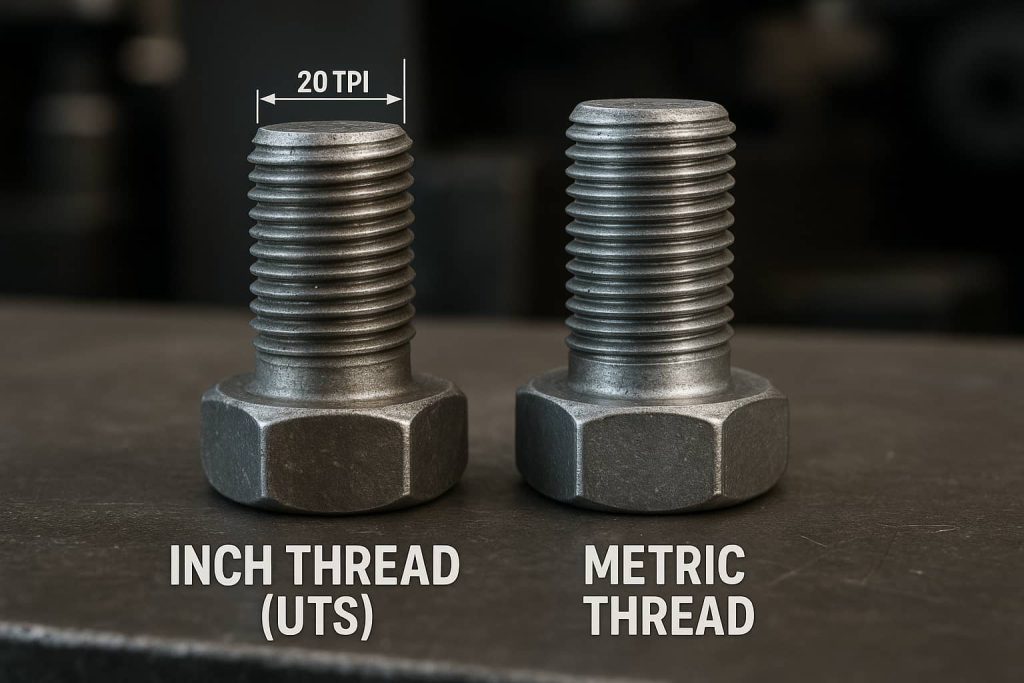

- مفهوم TPI (Threads Per Inch): برخلاف سیستم متریک که از “گام” (فاصله بین دندانهها) استفاده میکند، در سیستم اینچی از TPI یا “تعداد دندانه در هر اینچ” استفاده میشود. هرچه عدد TPI بزرگتر باشد، رزوه ریزتر است.

نحوه خواندن و شناسایی یک رزوه اینچی

فرمت نمایش مشخصات یک پیچ اینچی شامل قطر، TPI و سری رزوه است. برای مثال:

1/4"-20 UNC

- 1/4″: این عدد کسری، قطر اسمی (Nominal Diameter) پیچ به اینچ است. در این مثال، قطر پیچ یکچهارم اینچ است.

- 20: عدد دوم، همان TPI است. یعنی در یک اینچ از طول این پیچ، 20 دندانه رزوه وجود دارد.

- UNC: این حروف، سری رزوه (Thread Series) را مشخص میکنند که در ادامه به تفصیل توضیح داده میشوند.

سریهای اصلی رزوه اینچی (UTS)

سیستم UTS دارای چندین سری است که سه مورد از آنها رایجتر هستند:

۱. UNC (Unified National Coarse) – دنده درشت

این سری، معادل دنده درشت در سیستم متریک و رایجترین نوع رزوه اینچی است. به دلیل داشتن دندانههای عمیقتر و گام بزرگتر، برای کاربردهای عمومی، ساخت و ساز و موادی مانند چدن و فولاد نرم ایدهآل است. نصب آن سریعتر بوده و کمتر مستعد آسیبدیدگی (cross-threading) است.

۲. UNF (Unified National Fine) – دنده ریز

این سری معادل دنده ریز متریک است. TPI آن برای یک قطر مشخص، از سری UNC بیشتر است. رزوههای UNF به دلیل سطح مقطع تنش بیشتر، استحکام کششی بالاتری دارند و به خاطر زاویه مارپیچ کمتر، در برابر لرزش و شل شدن بسیار مقاومترند. این ویژگی آنها را برای صنایع دقیق مانند هوافضا و خودروسازی مناسب میکند.

۳. UNEF (Unified National Extra Fine) – دنده فوق ریز

این سری دارای ریزترین دندانههاست و برای کاربردهای بسیار خاص که نیاز به تنظیمات دقیق، دیوارههای نازک و حداکثر مقاومت در برابر لرزش وجود دارد (مانند ابزارهای دقیق و یاتاقانها) استفاده میشود.

پیچهای شمارهای (Numbered Sizes) در سیستم اینچی

برای پیچهای با قطر کوچکتر از 1/4 اینچ، به جای کسر، از یک سیستم شمارهگذاری استفاده میشود. این شمارهها از 0 تا 12 متغیر هستند. به عنوان مثال، یک پیچ ممکن است با مشخصات #8-32 مشخص شود، که یعنی یک پیچ سایز 8 با 32 دندانه در هر اینچ.

جدول زیر معادل برخی از این شمارهها را نشان میدهد:

| شماره سایز | قطر معادل (اینچ) | قطر معادل (میلیمتر) |

|---|---|---|

| #4 | 0.112″ | 2.84 mm |

| #6 | 0.138″ | 3.50 mm |

| #8 | 0.164″ | 4.16 mm |

| #10 | 0.190″ | 4.82 mm |

جدول مرجع رزوههای اینچی (UNC/UNF)

جدول زیر TPI استاندارد برای سریهای UNC و UNF را برای سایزهای رایج نشان میدهد.

| قطر اسمی (سایز پیچ) | TPI دنده درشت (UNC) | TPI دنده ریز (UNF) | سایز مته برای UNC |

|---|---|---|---|

| #6 | 32 | 40 | #36 (2.69 mm) |

| #8 | 32 | 36 | #29 (3.45 mm) |

| #10 | 24 | 32 | #25 (3.98 mm) |

| 1/4″ | 20 | 28 | #7 (5.10 mm) |

| 5/16″ | 18 | 24 | F (6.50 mm) |

| 3/8″ | 16 | 24 | 5/16″ (7.94 mm) |

| 1/2″ | 13 | 20 | 27/64″ (10.72 mm) |

مراحل اندازهگیری و انتخاب رزوه اینچی (UTS)

انتخاب و اندازهگیری دقیق رزوههای اینچی طبق استاندارد Unified Thread Standard (UTS) برای دستیابی به اتصالات صحیح و مستحکم بسیار حیاتی است. این مرحله شامل تعیین دقیق مشخصات رزوه، از جمله گام رزوه، قطر خارجی، زاویه دندانه و تعداد دندانهها در هر اینچ است. در این بخش، مراحل اصلی اندازهگیری و انتخاب رزوههای اینچی (UTS) را بررسی خواهیم کرد:

1. اندازهگیری قطر خارجی پیچ

برای شروع فرآیند انتخاب رزوه، باید قطر خارجی پیچ یا مهره اندازهگیری شود. این قطر بهطور مستقیم با گام رزوه و نوع پیچ مرتبط است. قطر خارجی پیچ معمولاً با استفاده از میکرومتر یا کولیس دیجیتال اندازهگیری میشود. این اندازهگیری باید با دقت بالا انجام شود، زیرا هرگونه خطا در اندازهگیری میتواند باعث عدم تطابق با مهرهها و ایجاد مشکلات در اتصال شود.

2. تعیین گام رزوه

گام رزوه (Thread Pitch) فاصله بین دو دندانه متوالی در رزوه است و معمولاً به اینچ یا میلیمتر اندازهگیری میشود. گام رزوه باید با توجه به نیازهای خاص هر پروژه و نوع اتصال انتخاب شود. برای رزوههای UNC، معمولاً گام بزرگتری نسبت به UNF استفاده میشود، چرا که رزوههای UNC برای اتصالات با نیروهای کششی بالا و بارهای سنگین طراحی شدهاند.

3. اندازهگیری زاویه دندانه

زاویه دندانه رزوه یکی از ویژگیهای مهم است که تاثیر زیادی بر کیفیت اتصال دارد. در رزوههای UTS، زاویه دندانه معمولاً 60 درجه است، که استاندارد جهانی برای رزوههای اینچی است. این زاویه برای بهبود توزیع فشار و استحکام اتصال طراحی شده است.

4. تعیین تعداد دندانه در هر اینچ

تعداد دندانههای پیچ در هر اینچ (Threads per Inch – TPI) نشاندهنده چگالی رزوه است. رزوههای با تعداد دندانه بیشتر، برای کاربردهای دقیقتر و با گام رزوه کوچکتر طراحی میشوند. برای انتخاب مناسب تعداد دندانه، باید نیازهای پروژه را در نظر گرفت. رزوههای UNF معمولاً دارای تعداد دندانه بالاتری نسبت به رزوههای UNC هستند و برای کاربردهای دقیقتر مورد استفاده قرار میگیرند.

5. انتخاب نوع رزوه بر اساس نیاز

پس از اندازهگیری دقیق مشخصات رزوه، باید نوع رزوه (UNC، UNF یا دیگر انواع UTS) بر اساس نیازهای پروژه انتخاب شود. برای پروژههای با نیروهای کششی زیاد، رزوههای UNC مناسبتر هستند، در حالی که برای پروژههایی که به دقت بیشتری نیاز دارند، رزوههای UNF انتخاب بهتری خواهند بود.

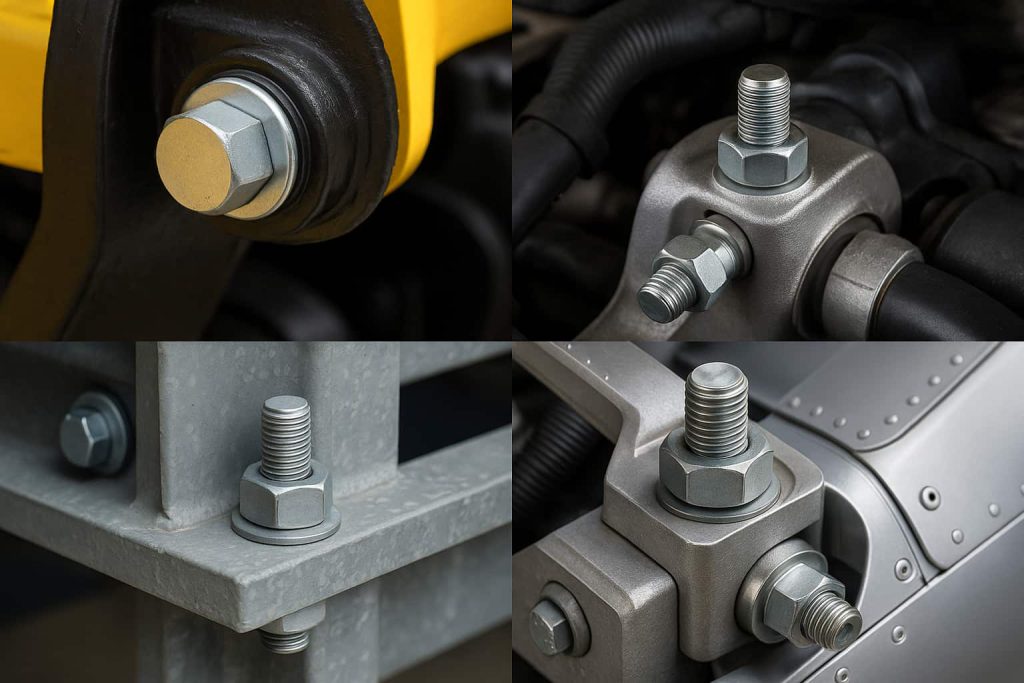

چگونه رزوه اینچی (UTS) در صنایع مختلف استفاده میشود؟

رزوههای اینچی طبق Unified Thread Standard (UTS) در بسیاری از صنایع بهویژه در صنایع با نیازهای فنی دقیق و کاربردهای سنگین مورد استفاده قرار میگیرند. در این بخش، به بررسی استفادههای اصلی رزوههای اینچی در چندین صنعت مختلف خواهیم پرداخت:

1. صنعت خودروسازی

در صنعت خودروسازی، رزوههای اینچی بهطور گستردهای برای اتصالات پیچ و مهرهای در قطعات مختلف خودرو استفاده میشوند. از این رزوهها در اجزای موتور، سیستمهای ترمز، اتصالات زیر بدنه و دیگر بخشهای حیاتی خودرو بهره گرفته میشود. رزوههای UNC بهویژه برای قطعاتی که نیاز به تحمل فشار و تنشهای بالا دارند، بسیار مناسب هستند.

2. صنعت ساختوساز

در صنعت ساختوساز، رزوههای UTS بهطور فراوان در تجهیزات سنگین، اتصالات فلزی و سازههای پیچیده استفاده میشوند. این رزوهها برای ساخت اتصالات مقاوم در برابر نیروهای کششی و پیچشی بهکار میروند. برای اتصالات پیچ و مهره در سازههای فلزی و اجزای زیرساختی، رزوههای UNC کاربرد گستردهای دارند.

3. صنعت هوافضا

رزوههای UTS در صنعت هوافضا به دلیل دقت بالا و مقاومت در برابر فشارهای زیاد و شرایط سخت، کاربردهای زیادی دارند. در این صنعت، رزوههای UNF برای اجزای پیچیده و دقیق، مانند اتصالات موتورهای جت و سازههای پروازی بهکار میروند. این رزوهها بهدلیل داشتن دقت بالا، برای اتصالاتی که نیاز به ایمنی بالا و مقاومت در برابر ارتعاشات دارند، ایدهآل هستند.

4. صنعت نفت و گاز

در صنعت نفت و گاز، رزوههای اینچی برای اتصالات لولهها، تجهیزات حفاری و مخازن تحت فشار استفاده میشوند. رزوههای UNC برای اتصالاتی که باید تحمل فشار و ارتعاشات سنگین را داشته باشند، مناسب هستند. همچنین در این صنعت، رزوههای UTS برای ساخت پیچ و مهرههای مقاوم در برابر خوردگی و فرسایش بهکار میروند.

5. صنعت دریایی

رزوههای اینچی همچنین در صنعت دریایی برای اتصالات پیچ و مهرهای در کشتیها، زیردریاییها و تجهیزات دریایی استفاده میشوند. این رزوهها بهویژه در محیطهای دارای شرایط سخت مانند تماس با آب شور، فشار و ارتعاشات زیاد، عملکرد مناسبی دارند.

در نتیجه، رزوههای اینچی UTS در بسیاری از صنایع کلیدی بهعنوان یک استاندارد جهانی شناخته شدهاند و برای انواع مختلف اتصالات پیچ و مهرهای در شرایط مختلف بهکار میروند. این استاندارد بهدلیل ویژگیهای خاص خود مانند دقت بالا، مقاومت در برابر تنش و قابلیت اطمینان، برای کاربردهای صنعتی حساس و پیچیده ایدهآل است.

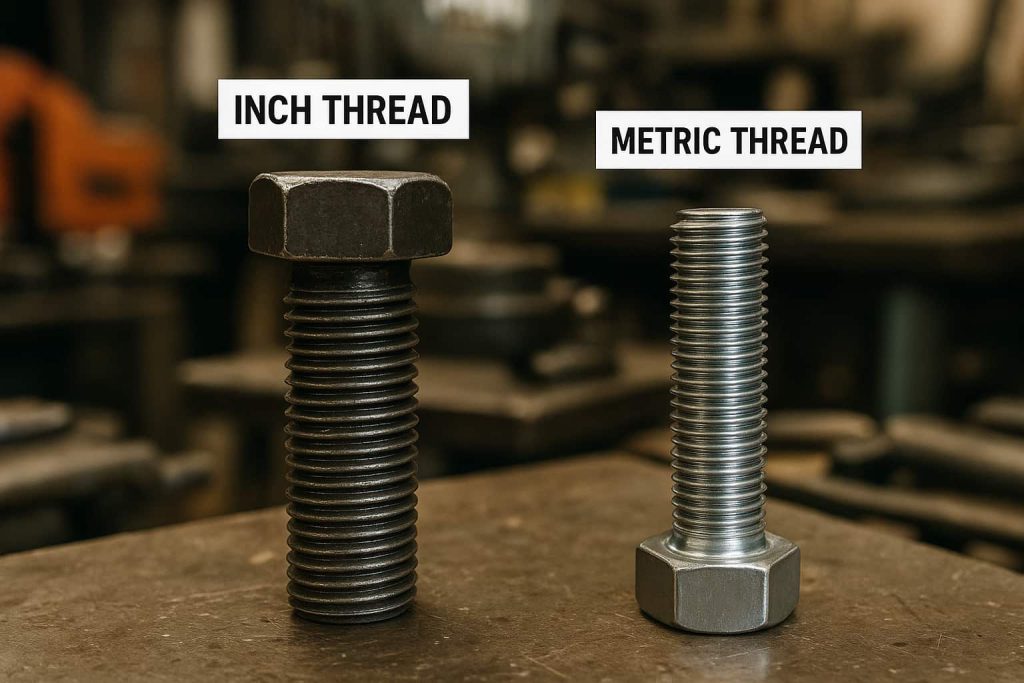

رزوههای اینچی در مقابل رزوههای متریک

یکی از سوالات رایج در مورد رزوهها، تفاوت بین رزوههای اینچی (UTS) و رزوههای متریک است. این دو نوع رزوه، بهطور گستردهای در صنایع مختلف استفاده میشوند، اما در برخی ویژگیها تفاوتهای اساسی دارند که موجب میشود هر کدام از آنها برای کاربردهای خاص مناسبتر باشند.

1. واحد اندازهگیری

- رزوههای اینچی (UTS): در سیستم رزوه اینچی، تمام اندازهها بر اساس اینچ اندازهگیری میشود. این رزوهها معمولاً بهصورت Threads per Inch (TPI) تعریف میشوند که نشاندهنده تعداد دندانهها در یک اینچ از طول رزوه است.

- رزوههای متریک: در رزوههای متریک، اندازهها بر اساس واحد میلیمتر (mm) اندازهگیری میشوند. گام رزوه در این سیستم بهطور مستقیم بر اساس میلیمتر اندازهگیری میشود و بهعنوان فاصله بین دندانههای متوالی تعریف میشود.

2. استفاده در صنایع مختلف

- رزوههای اینچی بیشتر در کشورهای آمریکا و کانادا استفاده میشود و بهطور گسترده در صنایع خودروسازی، هوافضا و نفت و گاز کاربرد دارند.

- رزوههای متریک در اکثر کشورهای اروپایی و آسیایی کاربرد دارند و استانداردهای بینالمللی مانند ISO بیشتر از رزوههای متریک استفاده میکنند. این نوع رزوهها در صنایع مختلف مانند ساختوساز، خودروسازی و تجهیزات دقیق کاربرد دارند.

3. مزایا و معایب

- رزوههای اینچی بهدلیل استفاده از واحد اینچ، معمولاً دقت پایینتری نسبت به رزوههای متریک دارند و برای پروژههای با دقت بالا مناسب نیستند.

- رزوههای متریک دقیقتر و استانداردتر هستند و بهدلیل استفاده از واحدهای متریک، تطبیق با سایر استانداردهای جهانی راحتتر است.

4. سازگاری با تجهیزات مختلف

رزوههای اینچی معمولاً در تجهیزاتی که به این سیستم رزوهها نیاز دارند، بهراحتی قابل استفاده هستند، در حالی که رزوههای متریک در تجهیزات جهانی و اتصالات استاندارد بهتر عمل میکنند.

در نتیجه، انتخاب بین رزوههای اینچی و متریک بستگی به موقعیت جغرافیایی و نوع کاربرد دارد. برای پروژههایی که نیاز به استانداردهای جهانی و دقت بالا دارند، رزوههای متریک مناسبتر هستند، در حالی که برای اتصالات خاص در برخی صنایع، رزوههای اینچی همچنان مورد استفاده قرار میگیرند.

چه ویژگیهایی باعث دقت و کیفیت رزوههای اینچی میشود؟

رزوههای اینچی طبق Unified Thread Standard (UTS) ویژگیهایی دارند که باعث میشوند دقت و کیفیت اتصالات پیچ و مهرههای اینچی بالا باشد. این ویژگیها بهطور مستقیم بر عملکرد اتصالات و طول عمر آنها تاثیرگذار هستند. در این بخش، به بررسی ویژگیهای اصلی رزوههای اینچی و تأثیر آنها بر دقت و کیفیت میپردازیم.

1. دقت بالا در ابعاد رزوه

رزوههای اینچی تحت استاندارد UTS با دقت بسیار بالایی تولید میشوند. قطر خارجی پیچ، گام رزوه، زاویه دندانهها و تعداد دندانهها در هر اینچ بهدقت اندازهگیری و طراحی میشود. این دقت بالا موجب میشود که اتصالات پیچ و مهرهها بهراحتی در هم جا بگیرند و اتصال پایدار و بدون لغزش ایجاد شود.

2. زاویه دندانه بهینه

یکی از ویژگیهای کلیدی رزوههای اینچی، زاویه دندانه 60 درجه است. این زاویه بهطور خاص برای بهبود توزیع فشار در هنگام اتصال پیچ و مهره طراحی شده است. زاویه دندانه صحیح کمک میکند تا فشار بهطور یکنواخت در تمام سطح اتصال توزیع شود و از خرابی یا شل شدن پیچ جلوگیری کند.

3. تلرانسهای دقیق

رزوههای اینچی طبق استاندارد UTS با تلرانسهای دقیق تولید میشوند. تلرانسهای رزوه تعیین میکنند که چه مقدار انحراف از اندازههای اصلی مجاز است. این ویژگی باعث میشود که پیچ و مهرهها در هنگام استفاده بهخوبی در یکدیگر قرار گیرند و هیچگونه مشکلی در اتصال ایجاد نشود.

4. مواد اولیه با کیفیت بالا

رزوههای UTS معمولاً از مواد با کیفیت بالا و مقاومت بالا در برابر سایش و خوردگی تولید میشوند. استفاده از فولاد ضد زنگ و آلیاژهای مقاوم باعث میشود که رزوهها در برابر شرایط سخت محیطی مانند رطوبت، دماهای بالا و فشار مقاوم باشند.

5. فرآیند تولید استاندارد

فرآیند تولید رزوههای UTS با استفاده از تکنولوژیهای پیشرفته انجام میشود. دستگاههای ماشینی دقیق و ابزارهای مدرن برای برش و شکلدهی رزوهها استفاده میشوند که موجب تولید رزوههایی با دقت بالا و کیفیت برتر میشود.

در نتیجه، رزوههای اینچی UTS بهدلیل ویژگیهایی مانند دقت بالا در ابعاد، زاویه دندانه بهینه، تلرانسهای دقیق و مواد اولیه با کیفیت، دارای عملکرد عالی و عمر طولانی هستند. این ویژگیها باعث میشود که رزوههای اینچی برای کاربردهای حساس و صنعتی، گزینهای مناسب و قابل اعتماد باشند.

روشهای تولید پیچ و مهرههای رزوه اینچی

فرآیند تولید پیچ و مهرههای رزوه اینچی (UTS) نقش مهمی در دقت و کیفیت اتصالات پیچ و مهره دارد. این فرآیندها بهطور مستقیم بر توانایی پیچها و مهرهها در تحمل فشار، مقاومت در برابر خوردگی و دقت اتصال تاثیر میگذارند. در این بخش، به بررسی روشهای مختلف تولید پیچ و مهرههای رزوه اینچی طبق استاندارد UTS خواهیم پرداخت.

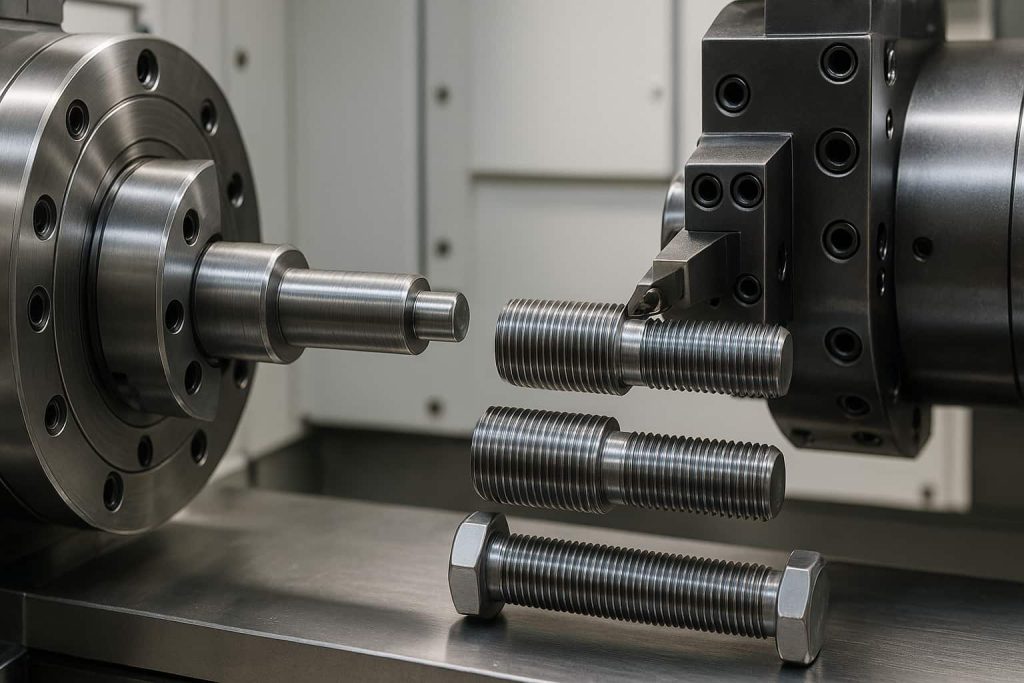

1. ماشینکاری CNC

ماشینکاری CNC (Computer Numerical Control) یکی از دقیقترین روشهای تولید پیچ و مهرهها است که برای تولید پیچهای رزوه اینچی با دقت بالا بهکار میرود. در این روش، دستگاههای CNC با استفاده از برنامهریزی کامپیوتری، دندانهها و ابعاد پیچ را با دقت میسازند. ماشینهای CNC قادر به تولید پیچها با تلرانسهای دقیق و کیفیت بالا هستند، که این امر در صنایع حساس مانند هوافضا و تجهیزات پزشکی بسیار اهمیت دارد.

2. قالبسازی (Die Casting)

قالبسازی یکی دیگر از روشهای رایج برای تولید پیچها و مهرهها است، بهویژه در تولید پیچهای بزرگ یا پیچهایی که نیاز به تولید در حجم بالا دارند. در این فرآیند، مواد مذاب وارد قالبهای دقیق میشوند و پس از سرد شدن، بهصورت پیچهای آماده در میآیند. این روش بیشتر برای پیچهای سادهتر و کاربردهای صنعتی با فشار کمتر استفاده میشود.

3. پرسکاری و فورج (Forging)

در فرآیند پرسکاری یا فورجینگ، مواد اولیه بهطور فیزیکی تحت فشار قرار میگیرند تا به شکل پیچ یا مهره درآیند. این روش بهویژه برای تولید پیچهای با استحکام بالا و تحمل فشار زیاد استفاده میشود. فورجینگ معمولاً برای پیچهایی با کاربردهای صنعتی سنگین، مانند صنعت نفت و گاز و ساختوساز، مناسب است.

4. ریختهگری (Casting)

در ریختهگری، مواد اولیه به قالبهای از پیش تعیینشده ریخته میشوند و سپس بهطور کامل شکل میگیرند. این روش بیشتر برای تولید پیچهای بزرگ و مهرههای پیچیده استفاده میشود. ریختهگری بهطور معمول در صنایع سنگین و ساخت تجهیزات بزرگ کاربرد دارد.

5. مراحل پس از تولید

پس از تولید پیچ و مهرهها، مراحل تکمیلی مانند سنبادهزنی، آبکاری و نصب رزوهها انجام میشود. این مراحل باعث میشوند که پیچها و مهرهها هم از نظر ظاهری و هم از نظر عملکردی به استانداردهای UTS برسند. عملیات تکمیلی میتواند شامل پرداخت سطح، آبکاری و مقاومسازی در برابر خوردگی باشد.

چگونه رزوه اینچی مناسب برای کاربردهای خاص انتخاب کنیم؟

انتخاب رزوه اینچی مناسب برای هر پروژه و کاربرد خاص یکی از مراحل کلیدی در فرآیند طراحی و تولید اتصالات پیچ و مهرهای است. استفاده از رزوه نادرست میتواند منجر به مشکلاتی مانند شل شدن اتصالات، خرابی پیچ و مهرهها، یا کاهش عمر مفید اتصالات شود. در این بخش، به راهنمایی برای انتخاب رزوه اینچی مناسب برای کاربردهای مختلف پرداخته میشود.

1. نیاز به دقت و استحکام

اولین مرحله در انتخاب رزوه اینچی، تعیین نیاز به دقت و استحکام اتصال است. برای اتصالاتی که تحت فشار و تنشهای شدید قرار میگیرند، رزوههای UNC (رزوه استاندارد کنگرهای) مناسبتر خواهند بود. این رزوهها برای اتصالاتی که نیاز به تحمل بارهای سنگین دارند، طراحی شدهاند. در مقابل، رزوههای UNF (رزوه کنگرهای دقیق) برای کاربردهایی که نیاز به دقت بالاتری دارند، ایدهآل هستند.

2. نوع و شرایط کاربرد

نوع و شرایط کاربرد پیچ و مهرهها نیز نقش مهمی در انتخاب رزوه دارد. برای استفاده در صنایع خاص مانند هوافضا و صنعت پزشکی، رزوههای با دقت بسیار بالا و گام ریز، مانند UNF و UNEF، انتخاب بهتری خواهند بود. این رزوهها برای اتصالات دقیق و حساس طراحی شدهاند که نیاز به مقاومت و دقت بسیار بالا دارند.

3. نیاز به مقاومت در برابر خوردگی

در شرایطی که پیچها و مهرهها در معرض رطوبت یا محیطهای خورنده قرار دارند، انتخاب رزوهای که از مواد مقاوم به خوردگی ساخته شده باشد، ضروری است. در این موارد، انتخاب پیچهایی که از مواد فولاد ضدزنگ یا آلیاژهای مقاوم تولید شدهاند، بهترین گزینه است.

4. تطابق با تجهیزات موجود

در انتخاب رزوه اینچی، باید به تطابق رزوهها با تجهیزات موجود توجه کرد. در برخی پروژهها، ممکن است تجهیزات خاص یا سیستمهای پیچیدهای نیاز باشد که با رزوههای خاصی کار کنند. بنابراین، بررسی تطابق رزوههای UTS با تجهیزات و ابزارهای موجود در بازار بسیار مهم است.

5. هزینه و تولید انبوه

در پروژههایی که نیاز به تولید انبوه دارند، رزوههایی با گام بلندتر مانند UNC برای کاهش هزینههای تولید و افزایش سرعت نصب و تولید مناسبتر هستند. این رزوهها بهدلیل گام بزرگتر و ساختار سادهتر خود، در تولیدات انبوه بهصرفهتر هستند.

مشکلات رایج در اتصالات رزوه اینچی و روشهای جلوگیری از آنها

اتصالات پیچ و مهرهای از جمله اتصالات رایج در بسیاری از صنایع هستند، اما در صورتی که پیچ و مهرهها بهدرستی انتخاب و نصب نشوند، ممکن است مشکلاتی ایجاد شود. در این بخش به برخی از مشکلات رایج در اتصالات رزوه اینچی و روشهای جلوگیری از آنها میپردازیم.

1. شل شدن پیچها و مهرهها

یکی از مشکلات شایع در اتصالات رزوه اینچی، شل شدن پیچها و مهرهها در طول زمان است. این مشکل بیشتر در شرایطی رخ میدهد که پیچ و مهره تحت فشارهای متناوب یا ارتعاشات قرار داشته باشند.

- راهحل:

برای جلوگیری از شل شدن پیچها، میتوان از مهرههای قفلدار یا واشرهای مقاوم به لرزش استفاده کرد. همچنین، انتخاب پیچها و مهرههایی با رزوههای با گام ریز یا استفاده از گروههای بستن چندگانه میتواند به افزایش ثبات اتصالات کمک کند.

2. آسیب به دندانهها (رزوهها)

آسیب به دندانههای پیچ یا مهره میتواند به دلیل استفاده نادرست از ابزارها، فشار بیش از حد یا نصب نادرست رخ دهد. این آسیب میتواند منجر به عدم تطابق پیچ و مهرهها و در نتیجه کاهش کیفیت اتصال شود.

- راهحل:

برای جلوگیری از آسیب به دندانهها، باید از ابزارهای مناسب برای نصب و باز کردن پیچها استفاده کرد. همچنین استفاده از روغن یا گریس برای روانسازی دندانهها قبل از نصب میتواند به کاهش سایش و آسیب به رزوهها کمک کند.

3. تفاوت در ابعاد پیچ و مهرهها

در برخی موارد، عدم تطابق اندازهها یا تلرانسهای نادرست میتواند منجر به مشکلاتی در اتصال پیچ و مهرهها شود. اگر پیچ و مهرهها دقیقاً با هم هماهنگ نباشند، اتصال محکم و ایمنی ایجاد نخواهد شد.

- راهحل:

انتخاب پیچها و مهرههایی که دارای تلرانسهای دقیق و مناسب باشند، ضروری است. بررسی دقیق گام رزوه، قطر پیچ و دقت تلرانسها قبل از خرید پیچ و مهره، میتواند از بروز این مشکلات جلوگیری کند.

4. خوردگی پیچ و مهرهها

در محیطهایی که پیچها و مهرهها در معرض رطوبت یا مواد شیمیایی قرار دارند، خوردگی میتواند باعث آسیب به اتصالات شود و در نهایت منجر به شکست اتصالات شود.

- راهحل:

برای جلوگیری از خوردگی، میتوان از پیچ و مهرههای ضد زنگ یا آلیاژهای مقاوم به خوردگی مانند فولاد ضدزنگ استفاده کرد. همچنین میتوان از پوششهای ضد خوردگی مانند آبکاری گالوانیزه برای مقاومسازی پیچ و مهرهها در برابر خوردگی استفاده کرد.

هشدار نهایی: هرگز سیستمها را با هم ترکیب نکنید!

مهمترین نکتهای که باید به خاطر سپرد این است: یک پیچ اینچی و یک پیچ متریک هرگز نباید با هم استفاده شوند. حتی اگر قطر آنها بسیار نزدیک به نظر برسد (مثلاً پیچ M8 و 5/16″)، تفاوت در گام/TPI باعث میشود رزوه به درستی درگیر نشود. این کار نه تنها به دندانههای هر دو قطعه آسیب جدی میزند، بلکه یک اتصال ضعیف و بسیار خطرناک ایجاد میکند. همیشه از ابزارهای اندازهگیری دقیق مانند کولیس و شابلون رزوه برای شناسایی صحیح سیستم استفاده کنید.